冷凝水回收

凝析油回收概述

介绍冷凝液回收和回收的原因,包括能源费用、水费、污水限制和水处理费用。包括潜在节省的示例计算

凝析油回收概述

生成Steam通常有以下两个原因:

- 发电生产电力,如在发电站或热电联产工厂

- 为加热和工艺系统提供热量。

当一千克蒸汽完全冷凝时,在相同的压力和温度下形成一千克缩合物(图14.1.1)。高效的蒸汽系统将重用这种冷凝物。

未能回收和再利用冷凝液在财务、技术或环境上都没有意义。

用于加热的饱和蒸汽放弃了它的潜热(蒸发焓),这是它所包含的总热量的很大一部分。蒸汽中的剩余热量作为显热保留在凝结水中(水的焓)(图14.1.2)。

除了有热量外,冷凝物基本上是蒸馏水,是理想的锅炉给水。一个高效的蒸汽系统将收集这些凝结水,并将其送回除氧器、锅炉给料槽,或用于其他工艺。只有当存在污染的真正危险时,冷凝水才不应返回锅炉。即使这样,也有可能收集冷凝液,并将其作为热加工水使用,或将其通过热交换器,在将水团排放到排水之前,其热量可以得到回收。

冷凝物通过蒸汽疏水阀从蒸汽厂和设备排出,从较高到较低的压力。由于这种压力下降,一些冷凝物将重新蒸发成“闪蒸蒸汽”。以这种方式将“闪光”的蒸汽的比例由可以在蒸汽和冷凝物中保持的热量决定。闪蒸蒸汽量为10%至15质量%的典型(见模块2.2)。但是,体积变化的百分比可以更多。当闪烁到大气压时,7巴克G的冷凝物将减少约13%的质量,但产生的蒸汽将需要比形成的冷凝物大约200倍的空间。这可以具有扼流尺寸的陷阱排出线的效果,并且必须在施加这些线时考虑。

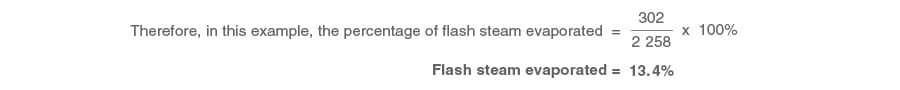

例14.1.1计算冷凝水的闪蒸量

7bar g的热凝结水的热量约为721 kJ/kg。当释放到大气压(0巴克)时,每公斤水只能保留大约419千焦的热量。因此,每千克凝析油的多余能量为721 - 419 = 302 kJ。这多余的能量可以蒸发冷凝的蒸汽,由蒸发量的比例多余的热量所需的热量蒸发水在较低的压力,这在本例中,蒸发焓的大气压,2258 kJ /公斤。

闪电蒸汽的主题在模块2.2中有更深入的探讨,“什么是蒸汽?”’本模块使用了一个简单的图表(图14.1.3)来计算闪蒸的比例。

例子:

图14.1.3闪蒸比例

疏水阀上的压力= 4bar g

闪蒸蒸汽压力= 0 bar g

%闪蒸= 10%

在确定疏水阀排放管线的尺寸时,管道内的闪蒸量是最重要的因素。

锅炉给水加热而产生的蒸汽通常被称为活蒸汽。live steam和flash steam只是用来区分它们的起源。无论蒸汽是在锅炉中产生的还是在自然的闪蒸过程中产生的,它都有完全相同的释放热量的潜力,而且每一种都成功地用于这一目的。冷凝物产生的闪蒸可以包含冷凝物总能量的一半。一个高效的蒸汽系统将回收和使用闪蒸。冷凝水和闪蒸排放到废物意味着更多的补充水,更多的燃料,并增加运行成本。

该模块将研究两个基本领域 - 冷凝管理和闪存蒸汽恢复。一些明显的问题领域将是概述和实用的解决方案。

注:术语“疏水阀”是指蒸汽捕获装置,可以是蒸汽疏水阀、泵-疏水阀或泵-疏水阀组合。任何疏水阀通过凝结水的能力取决于其通过的压差,而泵式疏水阀或泵-疏水阀组合能够通过凝结水,而不考虑操作压差(取决于设计压力额定值)。

冷凝水回归

一个有效的凝结水回收系统,利用设备从蒸汽中收集热凝结水并将其返回锅炉给水系统,可以在非常短的时间内收回成本。

图14.1.4显示了一个简单的蒸汽和凝结水回路,凝结水返回锅炉给水箱。

为什么要回复凝结并重用它?

经济上的原因

凝析油是一种宝贵的资源,即使开采少量的凝析油在经济上也往往是合理的。单蒸汽疏水阀的排放往往是值得回收的。

锅炉房内未回收的凝结水必须用冷补充水替换,并增加水处理和从较低温度加热水的燃料的费用。

水的费用

未返回的任何缩合物需要用化妆水代替,从当地供应商产生进一步的水费。

污水限制

例如,在英国,超过43°C的水是不允许返回公共下水道的,因为它对环境有害,可能会损坏陶制管道。高于此温度的冷凝水在排放前必须冷却,这可能会产生额外的能源成本。大多数国家都实行类似的限制,供水商可能对不遵守规定的人征收污水费和罚款。

最大化锅炉输出

较冷的锅炉给水将降低锅炉的蒸汽速度。给水温度越低,热量越多,加热水所需的燃料,从而留下更少的热量以升高蒸汽。

锅炉给水质量

缩合物是蒸馏水,其含有几乎没有总溶解的固体(TDS)。需要吹入锅炉以降低锅炉水中溶解固体的浓度。将更冷凝物返回给进料槽可减少对排污的需求,从而降低锅炉损失的能量。

为什么要回复凝结并重用它?

- 凝析油回收原因总结:

- 水费降低。

- 流出的电荷和可能的冷却成本降低。

- 燃料成本降低。

- 这锅炉可以产生更多的蒸汽。

- 减少了锅炉的排污,减少了锅炉的能量损失。

- 减少了原料化妆水的化学处理。

图14.1.5比较了相同压力下一千克蒸汽和冷凝物的能量。凝结水的能量与蒸汽的能量之比从1巴克时的18%到14巴克时的30%不等;显然,液体冷凝物是值得回收的。

以下示例(示例14.1.2)展示了返回凝结物的财务价值。

例14.1.2

锅炉产生的:

10000公斤/小时蒸汽24小时/天,7天/周,50周/年(8400小时/年)。

原料化妆水在10°C。目前,所有冷凝物都在90°C下排出废物。

原水价£0.61 / m3,污水成本为0.45 / m3

锅炉有效85%,并使用0.01 / kWh(£2.77 / GJ)的可中断关税上的气体。

锅炉给水加热而产生的蒸汽通常被称为活蒸汽。live steam和flash steam只是用来区分它们的起源。无论蒸汽是在锅炉中产生的还是在自然的闪蒸过程中产生的,它都有完全相同的释放热量的潜力,而且每一种都成功地用于这一目的。冷凝物产生的闪蒸可以包含冷凝物总能量的一半。一个高效的蒸汽系统将回收和使用闪蒸。冷凝水和闪蒸排放到废物意味着更多的补充水,更多的燃料,并增加运行成本。

该模块将研究两个基本领域 - 冷凝管理和闪存蒸汽恢复。一些明显的问题领域将是概述和实用的解决方案。

注:术语“疏水阀”是指蒸汽捕获装置,可以是蒸汽疏水阀、泵-疏水阀或泵-疏水阀组合。任何疏水阀通过凝结水的能力取决于其通过的压差,而泵式疏水阀或泵-疏水阀组合能够通过凝结水,而不考虑操作压差(取决于设计压力额定值)。

冷凝水回归

一个有效的凝结水回收系统,利用设备从蒸汽中收集热凝结水并将其返回锅炉给水系统,可以在非常短的时间内收回成本。图14.1.4显示了一个简单的蒸汽和凝结水回路,凝结水返回锅炉给水箱。

确定回凝水的年值

第1部分 - 确定燃料成本

每公斤未返回锅炉给料槽的凝结水,必须更换1kg的补冷水(10℃),补冷水必须加热至凝结水温度90℃。(ΔT = 80°C)。

用公式2.1.4计算1kg冷补水升温80°C所需的热量。

m是团结;ΔT是冷水补给与返回冷凝液温度的差值;cp是水在4.19 kJ/kg°C时的比热。

1 kg x 4.19 kj / kg°C x 80°C = 335 kj / kg

按平均蒸发速率10000 kg/h计算,某装置运行时间为8 400 h /年,补充水换热所需能量为:

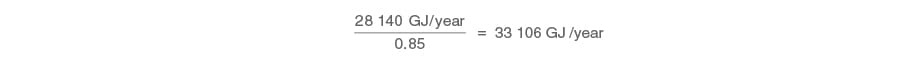

10 000 kg / h x 335 kj / kg x 8 400 h /年= 28 140 gj /年

若锅炉平均效率为85%,则加热补充水的供能为:

燃料成本为2.77 / GJ,冷凝水中能量的价值是:

年度燃料费用= 33 106 GJ /年x 2.77英镑/GJ = 917英镑04

第2部分 - 确定水费

用体积销售水,正常环境温度下的水密度约为1000kg / m3。因此,一年内需要的水总量替换非返回缩合物:

如果水费为£0.61 / m³,则每年的水费为:

年水费= 84000立方米/年× 0.61英镑/立方米= 51 240英镑

第3部分 - 确定流出的成本

没有回收的冷凝水将被排放到废物中,也可能由水务部门收取费用。

一年中浪费的总量也等于84000m³

若污水成本为每立方米£0.45,则年度污水成本为:

年度污水成本= 84000 M3 /年X£0.45 / m3 =£37 800

第4部分-冷凝物的总值

10 000 kg/h的凝结水损失量年产值如表14.1.1所示:

在此基础上,可以得出,如例14.1.2,每蒸发10 000 kg/h,冷凝液每返回1%,就可以节省表14.1.1中每个值的1%。

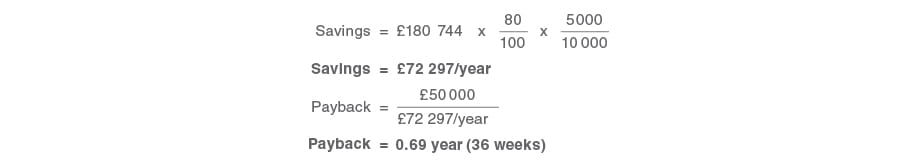

例14.1.3

如果决定在一个项目上投资5万英镑,回收80%的凝析油

如果总蒸发速率仅为5 000 kg/h,则节省的成本和简单的回收期为:

这个示例计算不包括由于正确的TDS控制和减少排放所节省的价值,这将进一步减少水损失和锅炉化学品成本。这些因素可能因地点的不同而有很大差异,但在最终分析中应该始终加以考虑。显然,在评估具体项目的凝析油管理时,必须确定并包括这种节约。

在框3中已经讨论了TDS控制和水处理。

例14.1.2和14.1.3中列出的程序可以作为强制路径计算的基础,为旨在提高凝析油采收率的项目确定货币价值。

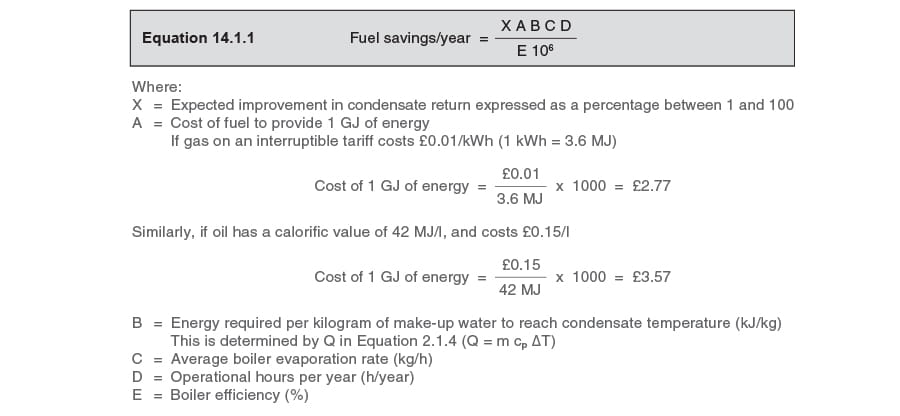

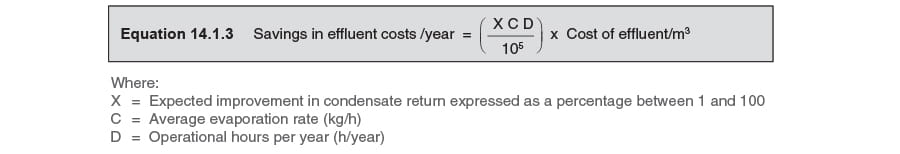

等式14.1.1可用于计算每年的燃油节省:

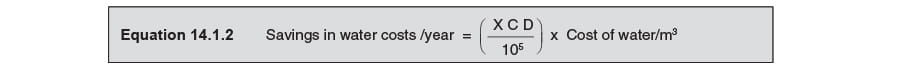

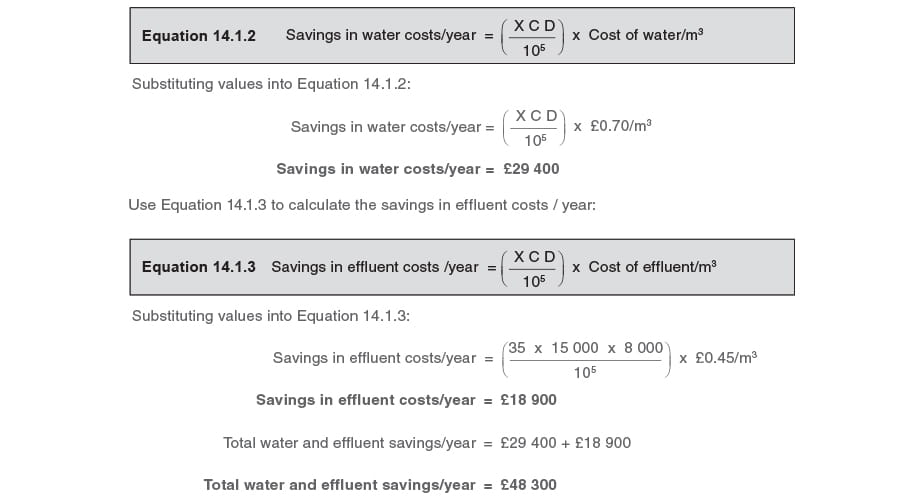

节约的水成本可以用公式14.1.2确定:

可以使用公式14.1.3确定出水成本的节省:

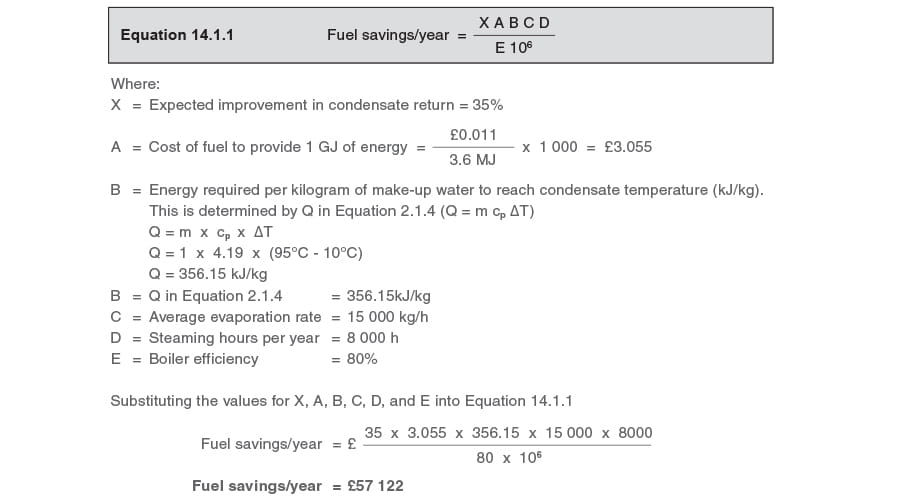

例14.1.4

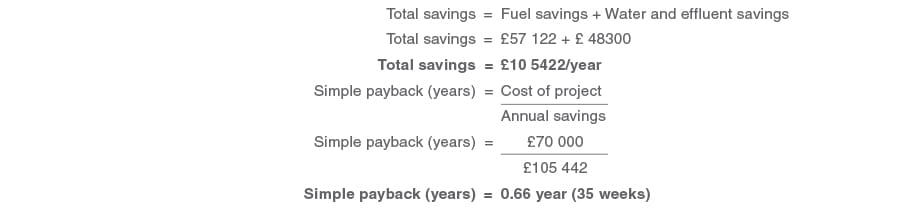

主要的冷凝水管理项目成本为70,000英镑预计将在植物中恢复额外的35%的冷凝水。

平均锅炉蒸汽速度为15000千克/小时,该工厂运行8000小时/年。

所使用的燃料是0.011 /千瓦时的税收税,锅炉效率估计为80%。

化妆水温为10°C,绝缘冷凝水回流线确保冷凝水将在95°C下返回锅炉房屋。

考虑水成本为0.70英镑/m3,总排放成本为0.45英镑/m3。

确定项目的投资回收期。

第1部分 - 确定燃料节省

使用等式14.1.1:

第2部分-确定节省的水和废水

使用等式14.1.2计算水费的节省/年:

第3部分-确定投资回收期