管道配件

分离器

“湿”蒸汽蒸汽系统中,因为它可能会导致进程和维护问题,包括降低生产力,侵蚀和腐蚀的主要问题。分离器被设计为有效地除去从蒸汽流中的水分。不同类型的应用程序,并选择在此考虑。

湿蒸汽是含有一定程度的水蒸汽,并且是在任何蒸汽系统中的主要问题之一。它可以减少工厂生产效率和产品质量,并可能导致对工厂和设备的大部分物品损坏。虽然仔细的排水和诱捕可以去除大部分的水,也不会处理悬浮在蒸汽中的水滴。除去这些悬浮的水滴,分离器被安装在蒸汽管道上。

设计用于产生饱和蒸汽的锅炉中产生的蒸汽本质上是湿的。尽管干度分数因锅炉类型而异,但大多数壳式蒸汽锅炉产生的蒸汽干度分数在95%至98%之间。如果发生启动和携带,锅炉产生的蒸汽的含水量将进一步增加。

分配管总有一定程度的热损失,导致蒸汽冷凝。凝结水分子最终会被吸引到管道底部,形成一层水膜。流过这片水域的蒸汽会激起涟漪,形成波浪。波浪的尖端往往会断裂,将冷凝液滴抛入蒸汽流中。

的水蒸汽的存在会引起许多问题:

- 由于水是一种极为有效的热传导屏障,它的存在会降低工厂生产率和产品质量。图12.5.1显示了典型热交换表面的温度分布。

- 以高蒸汽速度流动的水滴会腐蚀阀座和配件,这种情况称为拉丝。水滴也会增加腐蚀量。

- 增加管道的缩放和加热从在水滴中携带的杂质的表面。

- 控制阀和流量计工作不稳定。

- 的阀和流量计由于快速磨损或失效waterhammer.Although有许多隔板的不同的设计,它们都试图以除去水分残留悬浮在蒸汽流中,这是不能由排水和蒸汽捕集被去除。有三种类型的蒸汽系统的普遍使用分离器:

挡板式 -

折流板或叶片式分离器由若干折流板组成,当气流通过分离器体时,折流板会使气流多次改变方向。悬浮的水滴比蒸汽有更大的质量和惯性;因此,当流动方向发生变化时,干蒸汽围绕挡板流动,水滴聚集在挡板上。此外,由于分离器的横截面积较大,导致流体的速度降低。这就降低了水滴的动能,大多数水滴就会从悬浮中掉下来。冷凝液聚集在分离器的底部,在那里通过疏水阀排出。

气旋式,

旋风或离心式分离器使用一系列翅片来产生高速旋风流。蒸汽的速度使它在分离器体周围旋转,把较重的悬浮水扔到壁上,在那里,它排入安装在机组下面的疏水阀。

-

聚结式-

聚结式分离器在蒸汽通道中提供了一个障碍物。阻碍物通常是一个丝网垫(有时称为除雾垫),水分子在上面被困住。这些水分子倾向于结合,产生的液滴太大,无法被气体系统进一步携带。随着液滴的增大,液滴变得太重,最终落入分离器底部。

通常会发现结合了聚结和旋风式操作的分离器。将这两种方法结合起来,提高了分离器的整体效率。

分离器效率是水的重量的量度按比例分离出在由蒸汽所携带的水的总重量。在实验室外,很难建立一个分离器的确切效率的,因为它取决于入口干度时,流体速度和流动模式。弯管,拉丝,和水锤的侵蚀,然而,湿蒸汽在蒸汽管的存在的指示。

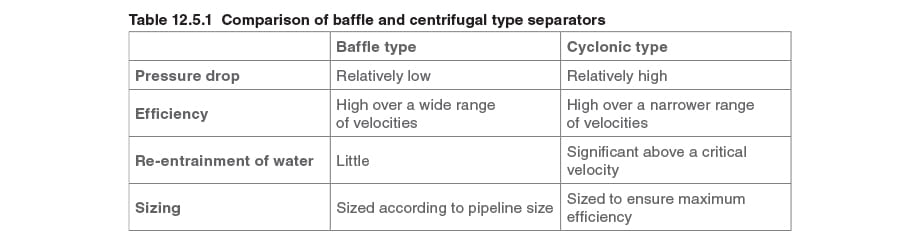

一个在挡板型和气旋和聚结类型的分离器之间的性能的主要区别是,在挡板型能够保持效率的在更宽的管道速度范围内的高的水平。旋风和聚结型分离器通常以高达13米/秒的速度表现出98%的效率,但这种急剧脱落,并在25米/秒,效率通常为50%左右,根据大学的研究在英国。

本研究也证明,对于一个挡板式分离器,效率保持接近100%的范围内为10米/秒至30米/秒。结论是,挡板式分离器更适合于蒸汽的应用,其中通常有一定程度的速度波动。此外,湿蒸汽将被发现在超过30米速度运行/ s如果在管道的尺寸过小。

克服这一问题的一个方法是使用更大尺寸的分离器,并增加分离器上游管道的直径。这将产生在蒸汽进入分离器之前降低其速度的效果。

12.5.1例子

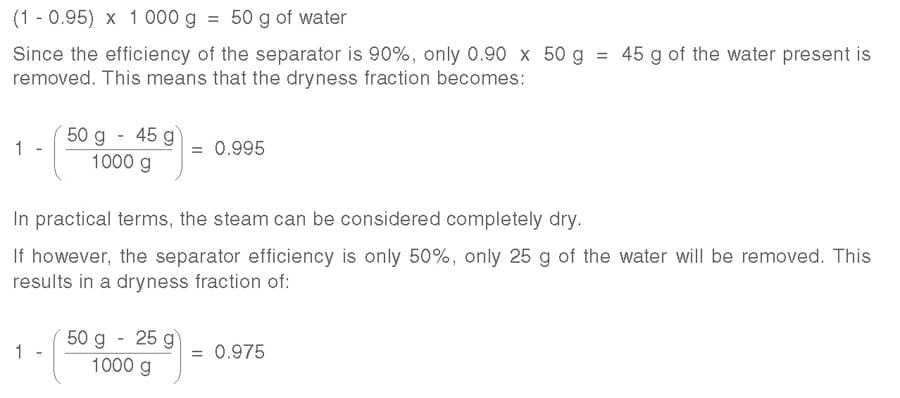

如果在含有干度分数为0.95的蒸汽的主蒸汽管道上安装效率为90%的分离器,那么下游干度分数是多少?

如果初始干度分数为0.95,则每千克(1000 g)蒸汽包含:

虽然比原来的干燥度0.95有所改进,但蒸汽仍然含有大量的水。

挡板式分离器的压降非常低,这是由于分离器体提供的横截面积大幅增加而导致蒸汽速度降低。压降通常小于相同公称直径管道的等效长度。相比之下,旋风式分离器的压降稍高,因为必须保持流体的速度以产生旋风效应。

在非关键应用中,挡板式分离器的尺寸通常根据管道尺寸确定;然而,有必要检查所选尺寸是否确保最大分离效率,以及压降是否在可接受范围内。在关键应用中,更常见的是根据工作压力和流量选择分离器,以获得合适的效率和压降。旋风式分离器的尺寸确定更为复杂,因为重要的是要确保通过分离器的速度适合保持高水平的效率,并确保通过分离器的压降是可接受的。

实施例12.5.2概述了挡板式分离器的从一个典型的制造商的规范图表选择。

12.5.2例子

使用图12.5.5中的尺寸图,为减压站选择合适尺寸的分离器,上游压力为12 bar g,通过32 mm管道输送500 kg/h的蒸汽,如果流量加倍至1000 kg/h,分离器的尺寸应为多少?

- 画点A,在这里蒸汽压力和流量相交,并从这一点画一条水平线。任何被这条线在阴影区域内等分的分离曲线将以接近100%的效率运行。

- 选择线大小分离器,在点B处,即32毫米

- 任何大小的线速度都可以通过在这个交点上放一条垂直线来确定。从B点开始,这条线以18米/秒的速度穿过速度轴。

- 要确定从B点延伸出来的垂线与C-C线相交的地方隔膜上的压降,绘制一条水平线。然后从a点开始降一条垂线,相交点D是穿过分离器的压降。

- 对1000 kg/h的流速重复此步骤,生成点X、Y和Z。可以看出,点Y落在阴影区域之外,分离器将无法以最大效率运行。在这里,建议使用较大尺寸的分离器;将选择DN40分离器,如点Z所示,在点W处压降约为0.07巴。

表12.5.1总结了挡板和旋风式分离器性能的重要区别。

在分离器的冷凝水出口应该安装一个合适的疏水阀,以确保有效地清除冷凝水,而不损失活蒸汽。最合适的疏水阀类型是浮球式疏水阀,它可以确保立即清除冷凝水。有些分离器在分离器体内有疏水阀机构。

大多数垂直分离器在阀体顶部有一个轻击器。这可以用于排气口,便于在启动期间从蒸汽空间中去除空气。

绝缘

如果分离器没有绝缘,它实际上会诱导水滴形成,而不是消除它们,因为它暴露在环境中的表面积很大。此外,大量的热能可能从分离器的表面损失。例如,将含有蒸汽的分离器在150°C下绝缘,并暴露在15°C的环境温度下,每年将节省8600 MJ的能源(仅基于辐射损失的热量,假设静止空气条件和每年运行8 760小时)。通过安装保温套,可以在极短的时间内大幅减少热损失,节约的能源与保温的初始成本相当。

应使用设计用于安装在特定分离器上的绝缘套,因为分离器的形状(尤其是法兰连接的情况下)使其难以绝缘。标准法兰盖使阀体暴露在外,因此在减少热损失方面效果有限。

即使有最好的绝缘,也不可能消除产品的所有热损失。分离器绝缘的效率通常在90%以上。重要的是使用为特定分离器设计的护套;否则,绝缘效率将降低。适当绝缘的隔板也可降低烧伤造成人身伤害的风险。