凝析油去除

热负荷、热交换器和蒸汽负荷的关系

热交换应用的计算包括设计负荷和蒸汽压力/流量要求

在热交换器中,饱和蒸汽用于向工艺流体提供初级热量。热交换器这一术语用来描述热从一种流体传递到另一种流体的所有类型的设备。为方便起见,这个宽泛的定义将适用于热交换器这一术语。虽然主要涉及壳管式热交换器和板式热交换器,但失速也可能与空气加热器电池、水下罐盘管、夹套容器和储热器等应用有关。

温度控制应用程序

在温度控制应用中,换热器的二次流体进口温度可能随时间而变化。这意味着,为了保持一致的二次流体出口温度,提供给热交换器的热量也必须变化。如图13.2.1所示,这可以通过在热交换器的一次侧进口上使用控制阀来实现。

控制阀用来改变蒸汽的流量和压力,以便控制输入到热交换器的热量。通过调节控制阀的位置,可以控制二次流体的出口温度。第二流体出口上的传感器监测其温度,并向控制器提供信号。控制器将实际温度与设定温度进行比较,从而向执行机构发出信号,以调整控制阀的位置。

对于恒定的加热面积和传热系数,对于特定的热交换器,热量从蒸汽转移到二次流体的速率是由两种流体之间的平均温差决定的。平均温度的差异越大,传热速率越大,反之亦然。在控制阀部分关闭时,蒸汽压力和温差下降。相反,如果控制阀打开,使蒸汽质量流量上升,从而使热交换器中的压力上升,则两种流体之间的平均温差就会增加。

改变蒸汽压力也会轻微地影响冷凝蒸汽中可用的热能,因为蒸发焓实际上随着压力的增加而下降。这意味着每千克蒸汽的可用潜热随着蒸汽压力的增加而减少。如果要求蒸汽流量精度,则必须考虑到这一点。

13.2.1例子

制造商要设计一个热交换器,其规格要求使用4 bar g的蒸汽将二次水从10°C加热到60°C。在所有负载下,水流应保持在1.5 L/s恒定。假设1升水的质量为1 kg,则质量流量= 1.5 L/s × 1 kg/L = 1.5 kg/s。

制造商对热交换器采用的传热系数为“U”为2 500 W/m²°C。取水比热为4.19 kJ/kg°C。

确定:

(一)设计热负荷。

(B)相应的蒸汽流量。

(C)所需的最小加热面积。

此外,如果客户的最小热负荷发生在进水温度上升到30°C时,请确定:

(D)最小热负荷。

(E)换热器中相应的蒸汽压力。

(F)对应的蒸汽流量。

计算:

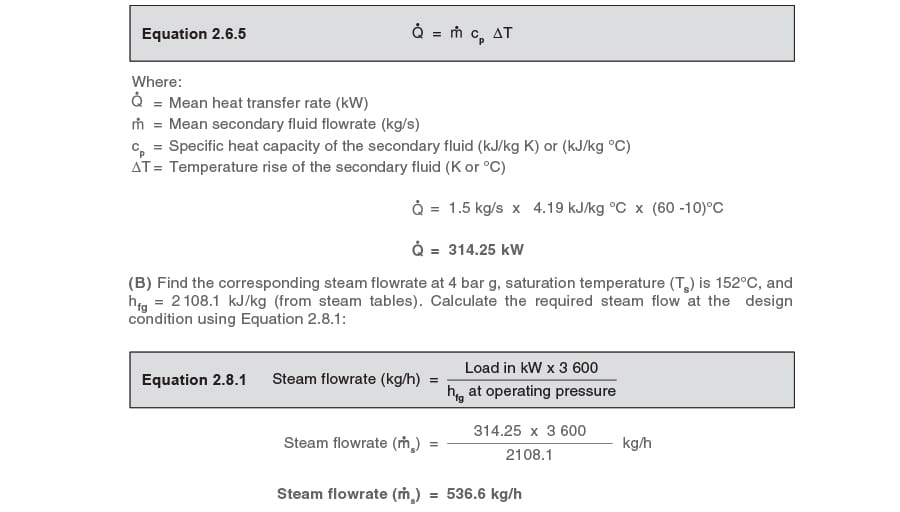

(A)利用换热流量方程(式2.6.5)求设计热负荷:

要计算相应的蒸汽流量,首先需要确定最小负荷条件下的蒸汽温度。

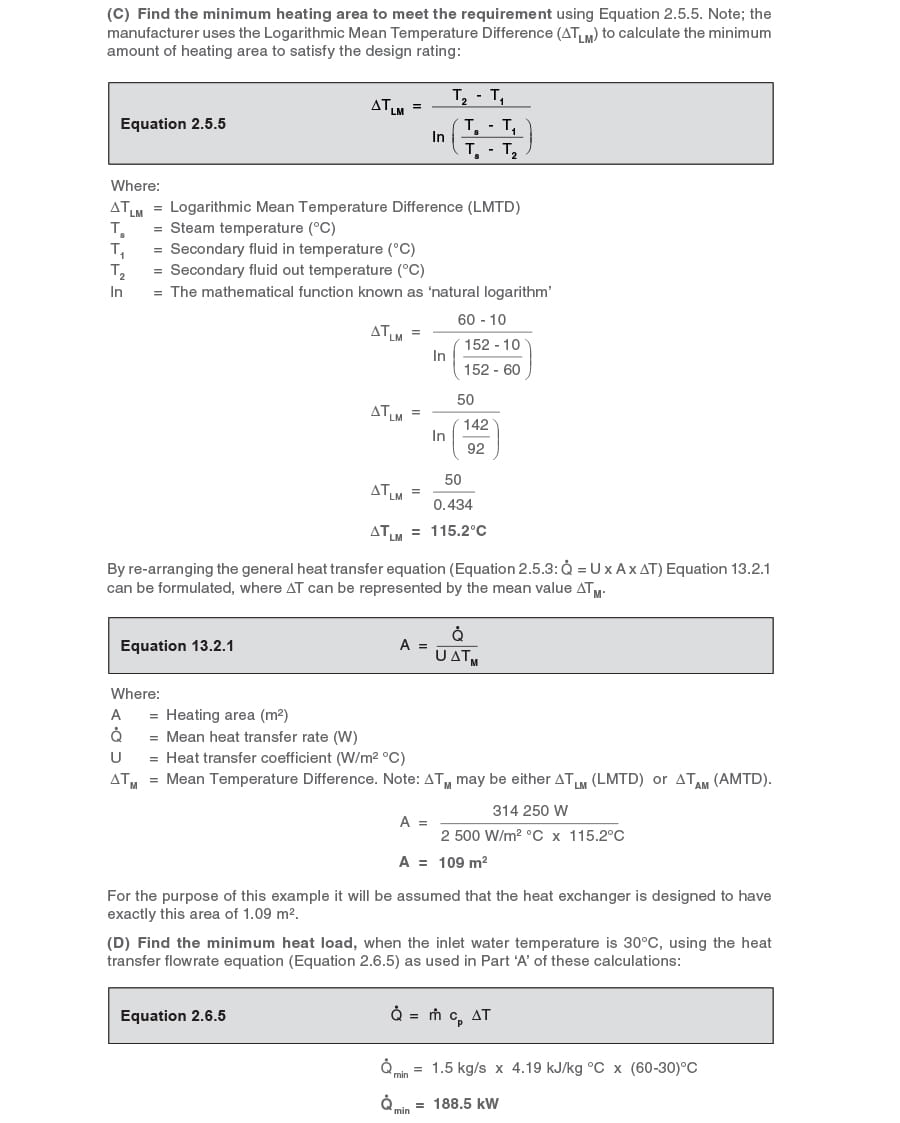

可以使用ΔTLM设计数字准确地预测任何负荷条件下的蒸汽温度,但这需要使用对数计算。然而,一旦交换

如果尺寸是固定的,并且设计温度是已知的,那么使用所谓的换热器温度设计常数(TDC)来预测工作温度就容易得多。

TDC方法不需要对数计算。请注意:上止点不能用于二次流量变化或通过改变蒸汽空间中的凝结水液位来实现控制的应用场合。

注:当确定热交换器的尺寸时,热交换器制造商通常使用ΔTLM方法。一旦确定尺寸,通过知道加热面积和满载运行温度,上止点就可以用来准确预测由负载变化引起的所有运行温度,如下文所示。

操作温度也可以通过使用所谓的“失速图”来预测。该方法在模块13.5、13.6和13.7中进行了讨论。

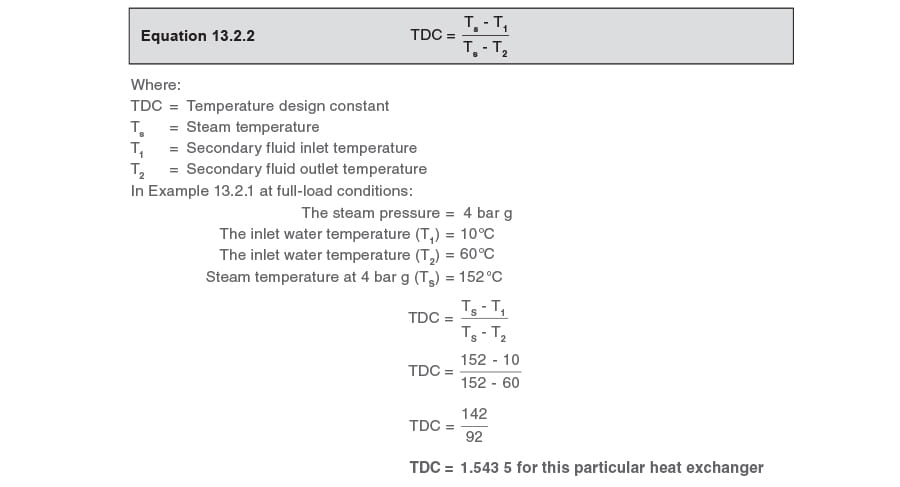

温度设计常数(TDC)

对于任何类型的二次流体以恒定速率流动的蒸汽加热换热器,上止点可以从制造商提供的满负荷试验数据中计算出来。如果没有这些数据集,而热交换器已经安装在运行中,则可以通过观察蒸汽压力(并从蒸汽表中找到蒸汽温度)和相应的二次进出口温度来计算上止点。

上止点是入口和出口蒸汽与水的温度之比;如式13.2.2所示。

在已知其他三个变量的情况下,可以对TDC方程进行转置求任意一个变量。由TDC方程(式13.2.2)推导出下列方程:

要计算任何负荷下的蒸汽温度,请使用公式13.2.3:

要找到任何负载下的二次流体入口温度,请使用公式13.2.4:

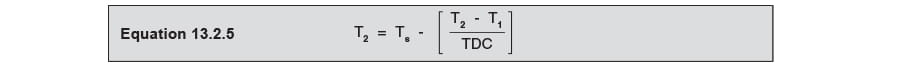

求任何负载下的二次流体出口温度

对于任何具有恒定二次流量的热交换器,可以根据任何入口温度和出口温度的组合来计算操作蒸汽温度。

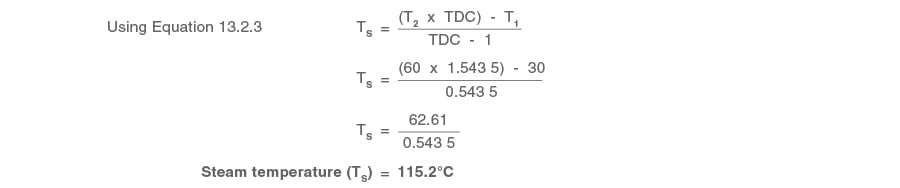

在例13.2.1中,二次出口温度保持在60℃,最小负荷发生在入口温度为30℃时。最小负荷下的蒸汽温度是多少?

入口温度= 30°C

出口温度= 60°C

(E)求出相应的换热器在最小负荷下的蒸汽压力和焓

从蒸汽表:

当蒸汽温度为115.2℃时,蒸汽压力为0.7 bar g。

0.7 bar g (hfg)时的蒸发比焓= 2 215 kJ/kg

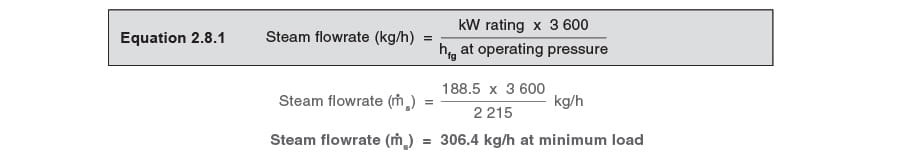

(F)求最小负荷下的蒸汽流量:

从(D)最小热负荷为188.5 kW。

从(E)的hfg是2 215 kJ/kg。

使用方程2.8.1发布: