蒸汽分配

用于蒸汽分配的管道和管道尺寸

管道通径是蒸汽系统设计的一个重要方面。本教程提供了关于各种饱和和过热蒸汽负荷的标准、时间表、材料和尺寸的详细建议。

什么是国际管道标准?

世界上有许多管道标准,但可以说最全球化的是由美国石油协会(API)制定的标准,该标准将管道按照时间表编号进行分类。

这些进度表数字与管道的额定压力有关。有11个附表,从最低的5至10、20、30、40、60、80、100、120、140至第160号附表。对于公称通径150毫米或更小的管道,标准40(有时称为“标准重量”)是用于蒸汽应用的最轻的规定。

无论进度表编号如何,特定尺寸的管道都具有相同的外径(不受制造公差的影响)。随着进度数的增加,壁厚增加,实际孔径减小。例如:

- 附表40管的外径为114.30毫米,壁厚为6.02毫米,内径为102.26毫米。

- 100 mm 80号管的外径为114.30 mm,壁厚为8.56 mm,内径为97.18 mm。

只有附表40和80涵盖了从15mm到600mm公称通径的全部范围,是蒸汽管道安装最常用的附表。

本模块考虑bs1600所涵盖的附表40管道。

附表编号表可从bs1600获得,该表用作公称管道尺寸和以毫米为单位的壁厚的参考。表10.2.1比较了不同进度表编号下不同管径的实际孔径。

在欧洲大陆,管道是按照DIN标准制造的,DIN 2448管道包括在表10.2.1中。

表10.2.1管道标准与实际内径对比。

| 公称通径pip (mm) | 15 | 20. | 25 | 32 | 40 | 50 | 65 | 80 | 100 | 150 | |

| 生(毫米) | 安排40 | 15.8 | 21.0 | 26.6 | 35.1 | 40.9 | 52.5 | 62.7 | 77.9 | 102.3 | 154.1 |

| 80年计划 | 13.8 | 18.9 | 24.3 | 32.5 | 38.1 | 49.2 | 59.0 | 73.7 | 97.2 | 146.4 | |

| 160年计划 | 11.7 | 15.6 | 20.7 | 29.5 | 34.0 | 42.8 | 53.9 | 66.6 | 87.3 | 131.8 | |

| DIN 2448 | 17.3 | 22.3 | 28.5 | 37.2 | 43.1 | 60.3 | 70.3 | 82.5 | 107.1 | 159.3 | |

在英国,符合EN 10255的管道(适用于螺纹连接到bs21螺纹的钢管和管)也用于螺纹连接而不是法兰连接的应用场合。它们通常被称为“蓝带”和“红带”;这是由于他们的带状识别标志。不同的颜色是指不同等级的管道:

- 红带,是重型,通常用于蒸汽管道应用。

- 蓝带是中等等级,通常用于空气分配系统,尽管有时也用于低压蒸汽系统。

彩色带宽50毫米,它们在管道上的位置表示管道的长度。长度小于4米的管子一端只有一个彩色带,而长度为4至7米的管子两端都有一个彩色带。

蒸汽系统的典型管道材料是什么?

蒸汽系统的管道通常采用碳钢制造,采用ASME b16.9 A106制造。同样的材料也可以用于凝析油管线,尽管在一些行业中铜管是首选。

对于高温过热蒸汽干线,附加的合金元素,如铬和钼,包括在高温下提高抗拉强度和抗蠕变性。

通常,管道的长度为6米。

k年代=管壁粗糙度* (m)

*由于能量耗散与管壁处的剪应力有关,因此管壁表面的性质会受到影响,光滑表面与流体的相互作用方式与粗糙表面不同。

管道尺寸

管道分级的重要性

任何流体分配系统的目标都是以正确的压力将流体供应到使用点。由此可见,通过分配系统的压降是一个重要的特征。

液体管道尺寸

伯努利定理(丹尼尔·伯努利1700-1782)在第4区-流量计量中讨论。D'Arcy(D'Arcy Thompson 1860-1948)补充说,要使流体流动,第1点的能量必须大于第2点的能量(见图10.2.3)。能量差用于克服管道和流动流体之间的摩擦阻力。

伯努利将流动流体总能量的变化与以水头损失hf (m)或比能量损失g hf (J/kg)表示的能量耗散联系起来。如果不能预测在特定情况下会发生的压力损失,这种方法本身并没有多大用处。

本文介绍了流体在流动过程中最重要的能量耗散机制之一,即流体在稳定流动的均匀管道壁面摩擦所造成的总机械能损失。

流体通过圆形管道时总能量的损失必须取决于:

L =管子长度(m)

D =管径(m)

u =流体的平均流速(m/s)

μ =流体的动态粘度(kg/m s = Pa s)

斜体-p - body text.jpg=流体密度(kg/m³)

kS =管壁粗糙度* (m)

*由于能量耗散与管壁处的剪应力有关,因此管壁表面的性质会受到影响,光滑表面与流体的相互作用方式与粗糙表面不同。

所有这些变量都被纳入达西-维斯巴赫方程(通常称为达西方程),如式10.2.1所示。该方程还引入了一个无量纲术语,称为摩擦因子,它将管道的绝对粗糙度与流体的密度、速度和粘度以及管道直径联系起来。

这个涉及流体密度、速度、粘度和管道直径的术语被称为雷诺数,以奥斯本·雷诺兹(Osborne Reynolds, 1842-1912,英国曼彻斯特欧文斯学院)的名字命名,他在大约1883年开创了一种计算流动流体能量损失的技术方法。

达西方程(公式10.2.1):

世界上一些地方的读者可能会认识到形式略有不同的达西方程,如方程10.2.2所示。式10.2.2与式10.2.1相似,但不包含常数4。

造成这种差异的原因是使用的摩擦因数的类型。必须使用正确的达西方程和选定的摩擦因数。将错误的方程与错误的摩擦因数进行匹配将导致400%的误差,因此使用正确的方程和摩擦因数组合是很重要的。许多教科书根本没有指出定义了哪些摩擦因素,有时必须根据所引用的量来作出判断。

公式10.2.2倾向于被那些传统上在英制单位工作的人所使用,并且仍然倾向于被美国和环太平洋地区的从业者所使用,即使在公制管尺寸被引用的时候。公式10.2.1往往被那些传统上在国际单位制单位工作的人所使用,更倾向于被欧洲的从业者所使用。对于相同的雷诺数和相对粗糙度,“英制摩擦因数”将是“SI摩擦因数”的四倍。

摩擦因数可以由穆迪图确定,对于湍流,可以由Colebrook - White公式发展而来的公式10.2.3计算。

但是,10.2.3式使用起来比较困难,因为方程两边都出现了摩擦系数,所以很可能采用穆迪图进行手工计算。

在SI风格的穆迪图表上,摩擦系数的范围通常在0.002到0.02之间,而在Imperial风格的穆迪图表上,摩擦系数的范围可能在0.008到0.08之间。

作为一般规则,对于雷诺数在4 000到10万之间的紊流,“基于SI的”摩擦因数将按照公式10.2.4所建议的顺序,而“基于Imperial的”摩擦因数将按照公式10.2.5所建议的顺序。

所使用的摩擦系数将决定是否使用达西方程10.2.1或10.2.2。

对于“基于SI的”摩擦因数,使用式10.2.1;对于“基于帝国的”摩擦因数,使用公式10.2.2。

样例10.2.1水管

如果15°C下的水流量为45 m³/h,则在150 mm恒定孔径水平管道系统中,确定相距1 km的两点之间的速度、摩擦系数和压差。

从本质上讲,摩擦因数取决于流动液体的雷诺数(Re)和管道内部的相对粗糙度(kS/d);前者由式10.2.6计算,后者由式10.2.7计算。

雷诺数(重新)

管道粗糙度或“kS”值(在一些文本中通常引用为“卷体文本。jpg”)取自标准表格,对于“商业钢管”,通常取为0.000 045米。

由此确定相对粗糙度(因为这是穆迪图表所要求的)。

摩擦系数现在可以从穆迪图确定,摩擦水头损失从相关的达西方程计算。

从欧洲穆迪图表(图10.2.4)可以看出,

式中:kS/D = 0.000 3 Re = 93 585:摩擦因数(f) = 0.005

根据美国/澳大利亚穆迪图表(图10.2.5),

式中:kS/D = 0.000 3 Re = 93 585

采用不同的摩擦因数和相应的达西方程得到相同的摩擦水头损失。

在实际应用中,无论是水管还是蒸汽管道,都要在管道尺寸和压力损失之间取得平衡。

蒸汽管道通径

超大的管道工程的意思是:

- 管道、阀门、配件等的价格将高于必要的价格。

- 将产生更高的安装成本,包括支持工作、绝缘等。

- 对于蒸汽管道,由于热损失较大,会形成较大体积的凝结水。反过来,这意味着:

-需要更多的蒸汽捕获,或

-湿蒸汽输送到使用点。

在一个特定的例子中:

- 安装80毫米蒸汽管道的成本被发现比安装50毫米蒸汽管道的成本高出44%,而50毫米蒸汽管道具有足够的容量。

- 保温管道损失的热量从80毫米管道比从50毫米管道高出21%。由于额外的传热表面积,80mm管道的任何非绝缘部分将比50mm管道损失50%以上的热量。

薄壁管道工程的意思是:

- 在使用点可能存在较低的压力,这可能会影响设备的性能。

- 由于压力降过大,有蒸汽缺乏的危险。

- 由于蒸汽速度的内在增加,有更大的侵蚀、水锤和噪音的风险。

如前所述,摩擦系数(f)很难确定,而且计算本身很耗时,特别是对于湍流蒸汽流。因此,有许多图表、表格和计算尺可用来将蒸汽管道尺寸与流量和压力降联系起来。

一种经过时间考验的压降定径方法是“压力因子”法。式10.2.8中使用压力系数值表来确定特定安装的压力降系数。

10.2.2例子

考虑图10.2.6所示的系统,并确定从锅炉到单元加热器分支线所需的管道尺寸。机组加热器蒸汽负荷= 270kg /h。

尽管单元加热器只需要270 kg/h,但由于管道的热损失,锅炉必须提供更多的热量。

管件的余量

从锅炉到单元加热器的行程是已知的,但必须包括配件的额外摩擦阻力的余量。这通常用“等效管道长度”来表示。如果知道管子的尺寸,就可以计算出管件的阻力。由于在本例中还不知道管道的尺寸,根据经验,可以在等效长度的基础上增加一个长度。

•如果管道长度小于50米,增加10%到20%的配件余量。

•如果管道长度超过100米,并且是相当直的管道,只有很少的配件,配件的余量为5%到10%。

•相同的管道长度,但有更多的配件,余量将增加到20%。

在这个例子中,修正后的长度= 150米+ 10% = 165米

从表10.2.2(一个完整的压力因子表,表10.2.5,可以在本模块结束的附录中找到)中,' PDF '可以通过找到压力因子F1和F2,并将它们代入式10.2.8来确定。

表10.2.2压力因子表提取(表10.2.5)

| 压尺g | 压力因素(F) |

| 6.5 | 49.76 |

| 6.6 | 51.05 |

| 6.7 | 52.36 |

| 6.9 | 55.02 |

| 7 | 56.38 |

| 7.1 | 57.75 |

由压力因子表(见表10.2.2)可知:

P1 = 7.0 bar g, F1 = 56.38 P2 = 6.6 bar g, F2 = 51.05

将这些压力因子(P1和P2)代入公式10.2.8,将确定PDF的值:

下面左下角列为管道容量和压降因子表(表10.2.6 -提取表10.2.3);接近要求的0.032的两个读数是0.030和0.040。下一个较低的因素总是被选中;在本例中,是0.030。

表10.2.3从管道容量和压力因子表中提取(表10.2.6)

| 压降系数(PDF) |

管大小(DN) |

||||||||||

| 15 | 20. | 25 | 32 | 40 | 50 | 65 | 80 | 100 | 150 | 200 | |

| 容量(公斤/小时) |

|||||||||||

| 0.025 | 10.99 | 33.48 | 70.73 | 127.3 | 209.8 | 459.7 | 834.6 | 1 367 | 2 970 | 817年8 | 19日332年 |

| 0.030 | 12.00 | 36.78 | 77.23 | 137.9 | 229.9 | 501.1 | 919.4 | 1 480 | 3 264 | 792年9 | 917 |

| 0.040 | 14.46 | 44.16 | 93.17 | 169.2 | 279.5 | 600.7 | 1 093 | 1 790 | 3 923 | 622年11 | 25 254年 |

虽然值可以插值,但表格并不完全符合直线图形,所以插值不能绝对正确。此外,将任何管道的大小限制在其容量的限制范围内是不好的做法,为将来不可避免的设计变化留出一些余地是很重要的。

由系数0.030,向右看一排数字,可以看到:

•40 mm管道的输送速度为229.9 kg/h。

•一个50毫米的管道将承载501.1公斤/小时。

由于应用需要270kg /h,所以选择50mm管。

用压降法测量管道尺寸后,如果需要,可以检查流速。

另外,管道尺寸也可以用算术方法计算。需要提供以下信息。

孤立地看,这个速度与最大允许速度相比似乎很低。然而,这个蒸汽总管的尺寸已经限制了压降,下一个更小的管道尺寸将给出一个最终压力低于6.6 bar g的要求,这是不可接受的。

可以看出,这个过程相当复杂,可以用图10.2.9所示的列线图(见本模块的附录)来简化。使用方法见示例10.2.3。

10.2.3例子

使用例10.2.2中的数据,使用图10.2.7所示的列线图确定管道尺寸。

方法:

- 选择饱和蒸汽管线上7bar g的点,标记为A点。

- 从A点到蒸汽流量270kg /h画一条水平线,标记B点。

- 从B点开始,画一条垂直线到列线图的顶部(C点)。

- 在压力损失刻度线(line DE)上从0.24 bar/100 m画一条水平线。

- DE和BC线交叉的点将指示所需的管道尺寸。在这种情况下,40mm管道太小,将使用50mm管道。

然而,值得注意的是,如果管道运行时间特别长,且在暴露的条件下,则值得检查模块2.12(“管道和空气加热器的蒸汽消耗”)中涉及的管道的运行负荷。然后将运行负荷加到蒸汽消耗上,得出总蒸汽负荷,并检查选定的管道,以确保其大小仍然正确。

为什么速度在定径管道中很重要?

根据本模块开始时获得的知识,特别是关于达西方程(公式10.2.1)的注释,可以认识到速度是管道定径的一个重要因素。因此,如果可以对流经管道的特定流体使用一个合理的速度,那么速度就可以用作实际的尺寸系数。一般来说,当以饱和蒸汽为介质时,流速为25至40米/秒。

40米/秒应该被认为是一个实际的极限,如果超过这个,噪音和侵蚀将会发生,特别是如果蒸汽是湿的。一些国家标准对饱和蒸汽的速度报价高达76米/秒。这只有在以下情况下才可行:蒸汽是干的,管道绝缘很好,相对短,直,水平,可以在使用点提供所需的压力。

即使是这样的速度也会对压降产生很大的影响。在较长的供应管道中,通常需要将速度限制在15m /s,以避免高压降。建议长度超过50米的管道无论流速如何,都要经常检查压降。

以表10.2.4为指导,可以从已知数据中选择管道尺寸;蒸汽压力、速度和流量。

表10.2.4不同流速饱和蒸汽管道容量(kg/h)(附表40管道)

| 压尺g |

速度米/秒 |

管道尺寸(标称) |

||||||||||

| 15 | 20. | 25 | 32 | 40 | 50 | 65 | 80 | 100 | 125 | 150 | ||

| 实际内径 |

||||||||||||

| 15.8 | 20.93 | 26.64 | 35.04 | 40.9 | 52.5 | 62.7 | 77.92 | 102.26 | 128.2 | 154.05 | ||

| 管道容量kg / h |

||||||||||||

| 0.4 |

15 | 9 | 15 | 25 | 43 | 58 | 95 | 136 | 210 | 362 | 569 | 822 |

| 25 | 14 | 25 | 41 | 71 | 97 | 159 | 227 | 350 | 603 | 948 | 1 369 | |

| 40 | 23 | 40 | 66 | 113 | 154 | 254 | 363 | 561 | 965 | 1 517 | 2 191年 | |

| 0.7 |

15 | 10 | 18 | 29 | 51 | 69 | 114 | 163 | 251 | 433 | 681 | 983 |

| 25 | 17 | 30. | 49 | 85 | 115 | 190 | 271 | 419 | 722 | 1 135 | 1 638 | |

| 40 | 28 | 48 | 78 | 136 | 185 | 304 | 434 | 671 | 1 155 | 1 815 | 2 621年 | |

| 1 |

15 | 12 | 21 | 34 | 59 | 81 | 133 | 189 | 292 | 503 | 791 | 1 142 |

| 25 | 20. | 35 | 57 | 99 | 134 | 221 | 315 | 487 | 839 | 1 319 | 1 904 | |

| 40 | 32 | 56 | 91 | 158 | 215 | 354 | 505 | 779 | 1342 | 2 110年 | 3 046 | |

| 2 |

15 | 18 | 31 | 50 | 86 | 118 | 194 | 277 | 427 | 735 | 1 156 | 1 669 |

| 25 | 29 | 51 | 83 | 144 | 196 | 323 | 461 | 712 | 1 226 | 1 927 | 2 782年 | |

| 40 | 47 | 82 | 133 | 230 | 314 | 517 | 737 | 1 139 | 1 961 | 3 083 | 451年4 | |

| 3. |

15 | 23 | 40 | 65 | 113 | 154 | 254 | 362 | 559 | 962 | 1 512 | 2 183年 |

| 25 | 38 | 67 | 109 | 188 | 256 | 423 | 603 | 931 | 1 603 | 2 520年 | 3 639 | |

| 40 | 61 | 107 | 174 | 301 | 410 | 676 | 964 | 1 490 | 2 565年 | 032年4 | 822年5 | |

| 4 |

15 | 28 | 50 | 80 | 139 | 190 | 313 | 446 | 689 | 1 186 | 1 864 | 2 691年 |

| 25 | 47 | 83 | 134 | 232 | 316 | 521 | 743 | 1 148 | 1 976 | 3 106 | 485年4 | |

| 40 | 75 | 132 | 215 | 371 | 506 | 833 | 1 189 | 1 836 | 3 162 | 4 970 | 176年7 | |

| 5 |

15 | 34 | 59 | 96 | 165 | 225 | 371 | 529 | 817 | 1 408 | 2 213年 | 3 195 |

| 25 | 56 | 98 | 159 | 276 | 375 | 619 | 882 | 1 362 | 2 347 | 3 688 | 5 325 | |

| 40 | 90 | 157 | 255 | 441 | 601 | 990 | 1 411 | 2 180年 | 3 755 | 901年5 | 521年8 | |

| 6 |

15 | 39 | 68 | 111 | 191 | 261 | 430 | 613 | 947 | 1 631 | 2 563年 | 3 700 |

| 25 | 65 | 114 | 184 | 319 | 435 | 716 | 1 022 | 1 578 | 2 718年 | 271年4 | 6 167 | |

| 40 | 104 | 182 | 295 | 511 | 696 | 1 146 | 1 635 | 2 525年 | 348年4 | 834年6 | 867年9 | |

| 7 |

15 | 44 | 77 | 125 | 217 | 296 | 487 | 695 | 1 073 | 1 848 | 2 904 | 194年4 |

| 25 | 74 | 129 | 209 | 362 | 493 | 812 | 1 158 | 1 788 | 3 080 | 841年4 | 6 989 | |

| 40 | 118 | 206 | 334 | 579 | 788 | 1 299 | 1 853 | 2 861年 | 4 928 | 745年7 | 183年11 | |

| 8 |

15 | 49 | 86 | 140 | 242 | 330 | 544 | 775 | 1 198 | 2 063年 | 3 242 | 681年4 |

| 25 | 82 | 144 | 233 | 404 | 550 | 906 | 1 292 | 1 996 | 3 438 | 403年5 | 802年7 | |

| 40 | 131 | 230 | 373 | 646 | 880 | 1 450 | 2 068 | 3 194 | 501年5 | 645年8 | 484年12 | |

| 10 |

15 | 60 | 105 | 170 | 294 | 401 | 660 | 942 | 1 455 | 2 506年 | 3 938 | 686年5 |

| 25 | 100 | 175 | 283 | 490 | 668 | 1 101 | 1 570 | 2 425年 | 176年4 | 6 563 | 477年9 | |

| 40 | 160 | 280 | 453 | 785 | 1 069 | 1 761 | 2 512年 | 3 880 | 682年6 | 502 | 164年15 | |

| 14 |

15 | 80 | 141 | 228 | 394 | 537 | 886 | 1 263 | 1 951 | 3 360 | 281年5 | 625年7 |

| 25 | 134 | 235 | 380 | 657 | 896 | 1 476 | 2 105年 | 3 251 | 600年5 | 8 801 | 708年12 | |

| 40 | 214 | 375 | 608 | 1 052 | 1 433 | 2 362 | 3 368 | 202年5 | 960年8 | 082年14 | 333 | |

另外,管道尺寸也可以用算术方法计算。以下信息是必需的,计算过程概述如下。

计算所需管道尺寸所需的信息:

例子10.2.4

一个过程需要5000kg /h的干饱和蒸汽,流速为7bar g。如果流速不超过25m /s,请确定管道尺寸。

由于蒸汽流速不得超过25m /s,管道尺寸必须至少130mm;最近的商业可用尺寸,150毫米,将被选择。

同样,已创建列线图以简化此过程,见图10.2.8。

例子10.2.5

使用例10.2.4中的信息,使用图10.2.8确定最小可接受的管道尺寸

进口压力= 7bar g

蒸汽流量=5000 kg/h

最大速度= 25m /s

方法:

- 从压力标尺上7bar g(点a)的饱和温度线到蒸汽质量流量5 000 kg/h(点B)画一条水平线。

- 从B点开始,在蒸汽流速为25m /s处画一条垂线(C点),从C点开始,在管径标尺上画一条水平线(D点)。

- 需要一根内径为130毫米的管子;最近的商业可用尺寸,150毫米,将被选择。

过热蒸汽管道的定径

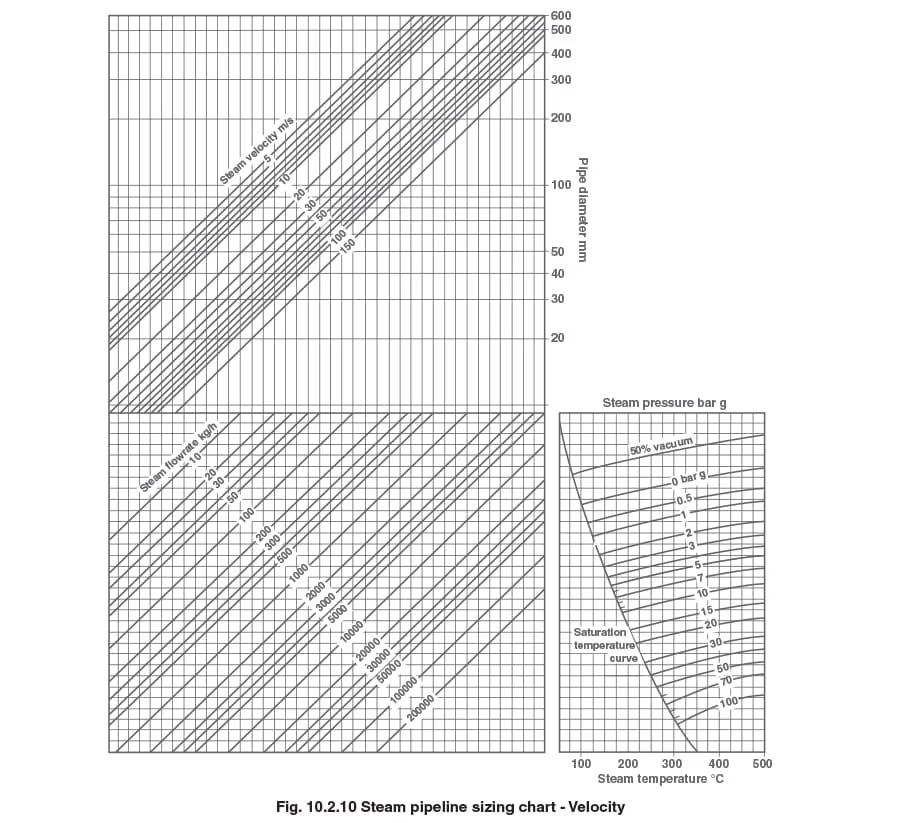

过热蒸汽可视为干气,因此不含水分。因此,不存在因悬浮水滴造成管道腐蚀的可能性,如果压降允许,蒸汽速度可高达50至70 m/s。图10.2.9和10.2.10中的列线图也可用于过热蒸汽应用。

例子10.2.6

利用过程的余热,锅炉/过热器产生30吨/小时的过热蒸汽,温度为50巴克,温度为450°C,出口到邻近的发电站。如果速度不超过50米/秒,请确定:

1.基于速度的管道尺寸(使用图10.2.10)。

2.如果管道长度(包括余量)为200米,则压降(见图10.2.9)。

第一部分

- 根据图10.2.8,在温度轴上从450°C开始画一条垂线,直到它与50 bar线(点a)相交。

- 从点A开始,向左投射一条水平线,直到其与30000 kg/h(30 t/h)的蒸汽“质量流量”刻度相交(点B)。

- 从B点开始,垂直向上画一条线,直到它在“蒸汽速度”标度上相交50米/秒(C点)。

- 从C点开始,向右投射一条水平线,直到它与“内径”标尺相交。

“内径”刻度推荐的管道内径约为120毫米。根据表10.2.1,假设管道为附表80管道,最接近的尺寸为150mm,孔径为146.4 mm。

第二部分

- 根据图10.2.7,在温度轴上从450°C开始画一条垂线,直到它与50 bar线(点a)相交。

- 从A点开始,向右画一条水平线,直到它与30 000 kg/h (30 t/h)的蒸汽质量流量标尺相交(B点)。

- 从B点开始,垂直向上投射一条线,直到它与(大约)146毫米(C点)的“内径”比例相交。

- 从C点开始,向左边投射一条水平线,直到它与“压力损失条/100米”刻度(D点)相交。

- “压力损失bar/100米”刻度读数约为0.9 bar/100米。例中管道长度为200m,故压降为:

该压降必须在工艺装置中可接受。

利用公式确定蒸汽流量对压降的影响

经验公式适用于那些喜欢使用它们的人。方程式10.2.9和10.2.10如下所示。这些方法经过多年的尝试和测试,其结果似乎接近压力系数法。使用这些公式的优点是,它们可以编程到科学计算器或电子表格中,因此无需查找表格和图表即可使用。方程式10.2.10要求已知蒸汽的具体体积,这意味着需要从蒸汽表中查找该值。此外,方程式10.2.10应限制最大管道长度为200米。

方程式10.2.9压降公式1

压力降公式2(最大管道长度:200米)

为什么管道尺寸对蒸汽分配很重要?

EN 45510和ASME 31.1等标准规定了特定安装所需的管道材料和壁厚的选择。

为特定应用选择合适的管道尺寸(标称孔径)是基于准确识别压力和流量。管道尺寸的选择可以基于:

- 速度(通常管道长度小于50米)。

- 压力降(作为一般规则,压力降通常不应超过0.1 bar/50 m。

附录

表10.2.5压降系数(F)表

| 压尺g | 压力因素(F) | 压尺g | 压力因素(F) | 压尺g | 压力因素(F) | 压尺g | 压力因素(F) | |||

| 0.05 | 0.0301 | 1.3. | 5.076 | 4.5 | 27.32 | 9.4 | 93.66 | |||

| 0.1 | 0.0115 | 1.35 | 5.291 | 4.6 | 28.28 | 9.5 | 95.41 | |||

| 0.15 | 0.0253 | 1.4 | 5.51 | 4.7 | 29.27 | 9.6 | 97.18 | |||

| 0.2 | 0.0442 | 1.45 | 5.734 | 4.8 | 30.27 | 9.7 | 98.96 | |||

| 0.25 | 0.0681 | 1.5 | 5.961 | 4.9 | 31.29 | 9.8 | 100.75 | |||

| 0.3 | 0.097 | 1.55 | 6.193 | 5 | 32.32 | 9.9 | 102.57 | |||

| 0.35 | 0.1308 | 1.6 | 6.429 | 5.1 | 33.37 | 10 | 104.4 | |||

| 0.4 | 0.1694 | 1.65 | 6.67 | 5.2 | 34.44 | 10.2 | 108.1 | |||

| 0.45 | 0.2128 | 1.7 | 6.915 | 5.3 | 35.52 | 10.4 | 111.87 | |||

| 0.5 | 0.261 | 1.75 | 7.164 | 5.4 | 36.62 | 10.6 | 115.7 | |||

| 0.55 | 0.314 | 1.8 | 7.417 | 5.5 | 37.73 | 10.8 | 119.59 | |||

| 0.6 | 0.3716 | 1.85 | 7.675 | 5.6 | 38.86 | 11 | 123.54 | |||

| 0.65 | 0.434 | 1.9 | 7.937 | 5.7 | 40.01 | 11.2 | 127.56 | |||

| 0.7 | 0.501 | 1.95 | 8.203 | 5.8 | 41.17 | 11.4 | 131.64 | |||

| 0.75 | 0.5727 | 2 | 8.473 | 5.9 | 42.35 | 11.6 | 135.78 | |||

| 0.8 | 0.6489 | 2.05 | 8.748 | 6 | 43.54 | 11.8 | 139.98 | |||

| 0.85 | 0.7298 | 2.1 | 9.026 | 6.1 | 44.76 | 12 | 144.25 | |||

| 0.9 | 0.8153 | 2.15 | 9.309 | 6.2 | 45.98 | 12.2 | 148.57 | |||

| 0.95 | 0.9053 | 2.2 | 9.597 | 6.3 | 47.23 | 12.4 | 152.96 | |||

| 1.013 | 1.025 | 2.25 | 9.888 | 6.4 | 48.48 | 12.6 | 157.41 | |||

| 2.3 | 10.18 | 6.5 | 49.76 | 12.8 | 161.92 | |||||

| 压尺g | 压力因素(F) | 2.35 | 10.48 | 6.6 | 51.05 | 13 | 166.5 | |||

| 2.4 | 10.79 | 6.7 | 52.36 | 13.2 | 171.13 | |||||

| 0 | 1.025 | 2.45 | 11.4 | 6.8 | 53.68 | 13.4 | 175.83 | |||

| 0.05 | 1.126 | 2.5 | 11.41 | 6.9 | 55.02 | 13.6 | 180.58 | |||

| 0.1 | 1.23 | 2.55 | 11.72 | 7 | 56.38 | 13.8 | 185.4 | |||

| 0.15 | 1.339 | 2.6 | 12.05 | 7.1 | 57.75 | 14 | 190.29 | |||

| 0.2 | 1.453 | 2.65 | 12.37 | 7.2 | 59.13 | 14.2 | 195.23 | |||

| 0.25 | 1.572 | 2.7 | 12.7 | 7.3 | 60.54 | 14.4 | 200.23 | |||

| 0.3 | 1.694 | 2.75 | 13.03 | 7.4 | 61.96 | 14.6 | 205.3 | |||

| 0.35 | 1.822 | 2.8 | 13.37 | 7.5 | 63.39 | 14.8 | 210.42 | |||

| 0.4 | 1.953 | 2.85 | 13.71 | 7.6 | 64.84 | 15 | 215.61 | |||

| 0.45 | 2.09 | 2.9 | 14.06 | 7.7 | 66.31 | 15.2 | 220.86 | |||

| 0.5 | 2.23 | 2.95 | 14.41 | 7.8 | 67.79 | 15.4 | 226.17 | |||

| 0.55 | 2.375 | 3. | 14.76 | 7.9 | 69.29 | 15.6 | 231.5 | |||

| 0.6 | 2.525 | 3.1 | 15.48 | 8 | 70.8 | 15.8 | 236.97 | |||

| 0.65 | 2.679 | 3.2 | 16.22 | 8.1 | 72.33 | 16 | 242.46 | |||

| 0.7 | 2.837 | 3.3 | 16.98 | 8.2 | 73.88 | 16.2 | 248.01 | |||

| 0.75 | 2.999 | 3.4 | 17.75 | 8.3 | 75.44 | 16.4 | 253.62 | |||

| 0.8 | 3.166 | 3.5 | 18.54 | 8.4 | 77.02 | 16.6 | 259.3 | |||

| 0.85 | 3.338 | 3.6 | 19.34 | 8.5 | 78.61 | 16.8 | 265.03 | |||

| 0.9 | 3.514 | 3.7 | 20.16 | 8.6 | 80.22 | 17 | 270.83 | |||

| 0.95 | 3.694 | 3.8 | 21 | 8.7 | 81.84 | 17.2 | 276.69 | |||

| 1 | 3.878 | 3.9 | 21.85 | 8.8 | 83.49 | 17.4 | 282.6 | |||

| 1.05 | 4.067 | 4 | 22.72 | 8.9 | 85.14 | 17.6 | 288.58 | |||

| 1.1 | 4.26 | 4.1 | 23.61 | 9 | 86.81 | 17.8 | 294.52 | |||

| 1.15 | 4.458 | 4.2 | 24.51 | 9.1 | 88.5 | 18 | 300.72 | |||

| 1.2 | 4.66 | 4.3 | 25.43 | 9.2 | 90.2 | |||||

| 1.25 | 4.866 | 4.4 | 26.36 | 9.3 | 91.92 |

表10.2.6压降系数的管道容量

| 压降系数(PDF) | 管大小(毫米) |

||||||||||||

| 15 | 20. | 25 | 32 | 40 | 50 | 65 | 80 | 100 | 150 | 200 | 250 | 300 | |

| 容量(公斤/小时) | |||||||||||||

| 0.00016 | 30.40 | 55.41 | 90.72 | 199.1 | 598.2 | 1 275 | 2 329年 | 3 800 | |||||

| 0.00020 | 16.18 | 34.32 | 62.77 | 103.0 | 225.6 | 662.0 | 1 437 | 2 623年 | 276年4 | ||||

| 0.00025 | 10.84 | 17.92 | 38.19 | 69.31 | 113.2 | 249.9 | 735.5 | 1 678 | 2 904 | 715年4 | |||

| 0.00030 | 11.95 | 19.31 | 41.83 | 75.85 | 124.1 | 271.2 | 804.5 | 1 733 | 3 172 | 149年5 | |||

| 0.00035 | 6.86 | 12.44 | 20.59 | 43.76 | 80.24 | 130.0 | 285.3 | 845.3 | 1 823 | 3 346 | 530年5 | ||

| 0.00045 | 3.62 | 7.94 | 14.56 | 23.39 | 50.75 | 92.68 | 150.9 | 333.2 | 979.7 | 2 118年 | 3 884 | 267年6 | |

| 0.00055 | 4.04 | 8.99 | 16.18 | 26.52 | 57.09 | 103.8 | 170.8 | 373.1 | 1 101 | 2 382 | 338年4 | 057年7 | |

| 0.00065 | 4.46 | 9.56 | 17.76 | 29.14 | 62.38 | 113.8 | 186.7 | 409.8 | 1 207 | 2 595年 | 781年4 | 741年7 | |

| 0.00075 | 4.87 | 10.57 | 19.31 | 31.72 | 68.04 | 124.1 | 203.2 | 445.9 | 1 315 | 2 836年 | 172年5 | 367年8 | |

| 0.00085 | 5.52 | 11.98 | 21.88 | 35.95 | 77.11 | 140.7 | 230.2 | 505.4 | 1 490 | 3 215 | 861年5 | 482年9 | |

| 0.00100 | 1.96 | 5.84 | 12.75 | 23.50 | 38.25 | 81.89 | 148.6 | 245.2 | 539.4 | 1 579 | 3 383 | 228年6 | 052 |

| 0.00125 | 2.10 | 6.26 | 13.57 | 24.96 | 40.72 | 87.57 | 159.8 | 261.8 | 577.9 | 1 699 | 3 634 | 655年6 | 10 639 |

| 0.00150 | 2.39 | 7.35 | 15.17 | 28.04 | 45.97 | 98.84 | 179.3 | 295.1 | 652.8 | 1 908 | 091年4 | 493年7 | 999年11 |

| 0.00175 | 2.48 | 7.51 | 16.30 | 29.61 | 49.34 | 103.4 | 188.8 | 311.1 | 686.5 | 2 017年 | 291年4 | 852年7 | 087年13 |

| 0.0020 | 2.84 | 8.58 | 18.63 | 33.83 | 56.39 | 118.2 | 215.8 | 355.5 | 784.6 | 2 305年 | 4 904 | 974年8 | 956年14 |

| 0.0025 | 3.16 | 9.48 | 20.75 | 37.25 | 61.30 | 132.0 | 240.5 | 391.3 | 881.7 | 2 456年 | 422年5 | 090 | 503年16日 |

| 0.0030 | 3.44 | 10.34 | 22.50 | 40.45 | 66.66 | 143.4 | 262.0 | 429.8 | 924.4 | 2 767年 | 068年6 | 033年11 | 18 021 |

| 0.0040 | 4.17 | 12.50 | 26.97 | 48.55 | 80.91 | 173.1 | 313.8 | 514.9 | 1 128 | 3 330 | 208年7 | 240年13 | 21 625 |

| 0.0050 | 4.71 | 14.12 | 30.40 | 54.92 | 90.23 | 196.1 | 354 | 578.6 | 1 275 | 3 727 | 8 189 | 858年14 | 24日469年 |

| 0.0060 | 5.25 | 15.69 | 35.80 | 60.31 | 99.05 | 215.8 | 392.3 | 647.3 | 1 412 | 148年4 | 072年9 | 476年16日 | 26日970 |

| 0.0080 | 6.08 | 18.34 | 39.23 | 70.12 | 116.2 | 251.5 | 456 | 750.3 | 1 648 | 879年4 | 543 | 19日173年 | 31日384年 |

| 0.0100 | 6.86 | 20.64 | 44.13 | 79.44 | 130.4 | 283.9 | 514.9 | 845.9 | 1 863 | 492年5 | 11 867 | 21 576 | 35 307 |

| 0.0125 | 7.35 | 22.20 | 47.28 | 81.00 | 140.1 | 302.1 | 547.3 | 901.9 | 1 983 | 867年5 | 12 697 | 23 074 | 785年37 |

| 0.0150 | 8.27 | 25.00 | 53.33 | 95.62 | 157.2 | 342.0 | 620.6 | 1 020 | 2 230年 | 620年6 | 14 251 | 25 974 | 42 616 |

| 0.0175 | 8.58 | 26.39 | 55.78 | 100.4 | 165.6 | 360.4 | 665.1 | 1 073 | 2 360 | 6 994 | 15 017 | 27日461年 | 44 194 |

| 0.0200 | 9.80 | 30.16 | 63.75 | 114.7 | 189.3 | 411.9 | 760.1 | 1 226 | 2 697年 | 993年7 | 17 163年 | 31日384年 | 50 508 |

| 0.0250 | 10.99 | 33.48 | 70.73 | 127.3 | 209.8 | 459.7 | 834.6 | 1 367 | 2 970 | 817年8 | 19日332年 | 34 750 | 56 581 |

| 0.0300 | 12.00 | 36.78 | 77.23 | 137.9 | 229.9 | 501.1 | 919.4 | 1 480 | 3 264 | 792年9 | 917 | 697年37 | 62 522 |

| 0.0400 | 14.46 | 44.16 | 93.17 | 169.2 | 279.5 | 600.7 | 1 093 | 1 790 | 3 923 | 622年11 | 25 254年 | 45 604 | 75 026 |

| 0.0500 | 16.43 | 49.53 | 104.4 | 191.2 | 313.8 | 676.7 | 1 231 | 2 020年 | 413年4 | 13 044 | 28 441 | 51 489 | 85 324 |

| 0.060 | 18.14 | 52.96 | 115.7 | 210.8 | 343.2 | 750.3 | 1 373 | 2 231年 | 855年4 | 368年14 | 31日384年 | 57 373 | |

| 0.080 | 21.08 | 62.28 | 134.8 | 245.2 | 402.1 | 872.8 | 1 594 | 2 599年 | 688年5 | 672年16日 | 36 532 | ||

| 0.100 | 24.03 | 70.12 | 152.0 | 277.0 | 456 | 980.7 | 1 804 | 2 942 | 424年6 | 18 879 | |||

| 0.120 | 25.99 | 77.48 | 167.7 | 306.5 | 500.2 | 1 079 | 1 986 | 3 236 | 110年7 | 841 | |||

| 0.150 | 28.50 | 84.13 | 183.9 | 334.2 | 551.7 | 1 195 | 2 161年 | 3 494 | 769年7 | ||||

| 0.200 | 34.32 | 102.0 | 220.7 | 402.1 | 622.0 | 1 427 | 2 599年 | 217年4 | 9 317 | ||||

| 0.250 | 37.72 | 112.7 | 245.2 | 447.9 | 735.5 | 1 565 | 2 876年 | 668年4 | |||||

| 0.300 | 41.37 | 122.7 | 266.6 | 487.3 | 804.5 | 1 710 | 3 126 | 057年5 | |||||

| 0.350 | 43.34 | 128.7 | 283.2 | 514.9 | 841.0 | 1 802 | 3 261 | ||||||

| 0.400 | 49.93 | 147.1 | 323.6 | 588.4 | 961.1 | 2 059年 | 3 727 | ||||||

| 0.450 | 50.31 | 150.0 | 326.6 | 600.2 | 979.9 | 2 083 | |||||||

| 0.500 | 55.90 | 166.7 | 362.9 | 666.9 | 1 089 | 2 314年 | |||||||

| 0.600 | 62.28 | 185.3 | 402.1 | 735.5 | 1 201 | ||||||||

| 0.700 | 63.07 | 188.8 | 407.6 | 750.9 | |||||||||

| 0.800 | 72.08 | 215.8 | 465.8 | 858.1 | |||||||||

| 0.900 | 73.28 | 218.4 | 476.6 | ||||||||||