蒸汽工程原理与传热

传热

蒸汽的产生通常是为了向过程提供热量传递。解释了介质内部或介质之间的传热模式(传导、对流、辐射),以及计算和其他问题,如传热障碍。

在蒸汽加热系统中,蒸汽产生和分布的唯一目的是在工艺传热表面提供热量。如果已知所需的热输入速率和蒸汽压力,则可以确定必要的蒸汽消耗率。这将允许建立锅炉和蒸汽分配系统的尺寸。

传热方式

当介质内部或介质之间存在温度梯度时,就会发生热的传递。这可以采取传导、对流或辐射的形式。

传导

当温度梯度存在于固体或静止的流体介质中,传热其中发生被称为传导。当在流体碰撞邻近的分子,能量从更积极转移到能量较低的分子。因为较高的温度与较高的分子量相关联的能量,必须发生在温度降低的方向传导。

这种现象在液体和气体中都可以看到。然而,在液体中,分子间的相互作用更强,更频繁,因为分子之间的距离更近。在固体中,传导是由晶格振动的原子活动引起的,详见模块2.2。

用传导来表示热传递的方程称为傅里叶定律。当稳态条件下温度呈线性分布时,对于一维平面壁面,可表示为:

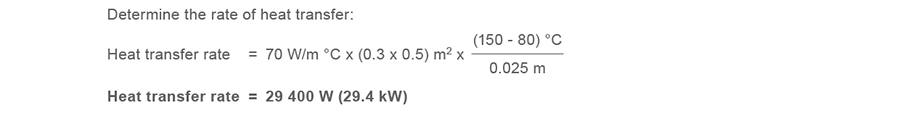

2.5.1例子

考虑用热导率为70w /m°C、厚度为25mm的固体铁建造的平面墙。它的表面积为0.3 m × 0.5 m,一边温度为150°C,另一边温度为80°C。

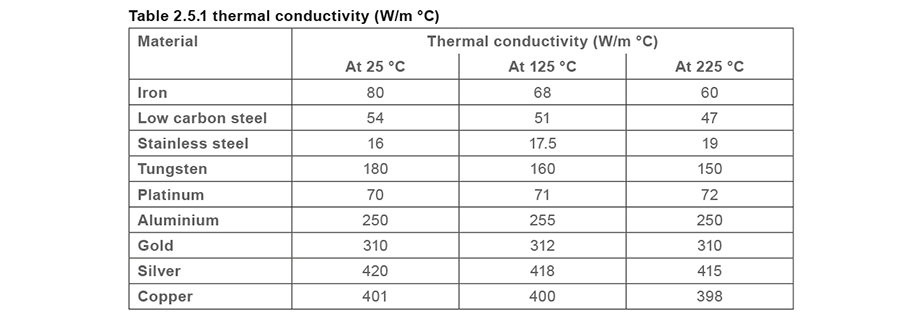

导热系数是墙体材料的一个特性,它与温度有关。表2.5.1给出了各种常见金属的导热系数随温度的变化情况。

考虑到导通的传热机理,一般来说,固体的导热率大于液体,液体的导热率大于气体。空气具有特别低的导热率,这就是为什么绝缘材料通常具有大量空气空间。

对流

在不同温度下,表面和流动流体之间的热能传递称为对流。它实际上是扩散机制和分子体运动的结合。

在流体速度较低的表面附近,扩散(或随机分子运动)占主导地位。

然而,远离表面,散装运动会增加影响。对流传热可能采用强制对流或自然对流的形式。当通过外力诱导诸如泵或搅拌器的流体流动时发生强制对流。

相反,由于来自流体的温度变化引起的密度差异,自然对流是由浮力力引起的。

由相变引起的热能转移,例如沸腾或冷凝,作为对流传热过程。

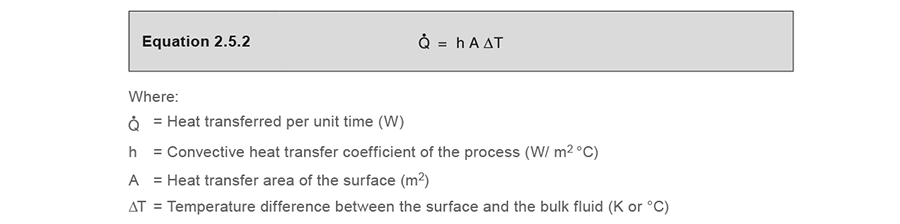

对流的公式由公式2.5.2这是牛顿冷却定律的推导来表示:

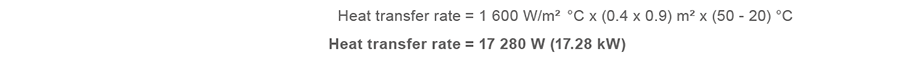

2.5.2例子

考虑一个0.4 m × 0.9 m的平面,温度为20°C。

流体在表面流动,体积温度为50℃。

对流换热系数(h)为1 600 W/m²°C。

辐射

表面以电磁波的形式发射能量所引起的热传递称为热辐射。在没有中间介质的情况下,在两个不同温度的表面之间存在净传热。这种形式的传热不依赖于物质介质,实际上在真空中效率最高。

的总的传热公式

在大多数实际情况下,所有能量通过单独传热方式转移的所有能量是非常不寻常的。总传热过程通常是两种或更多种不同机制的组合。

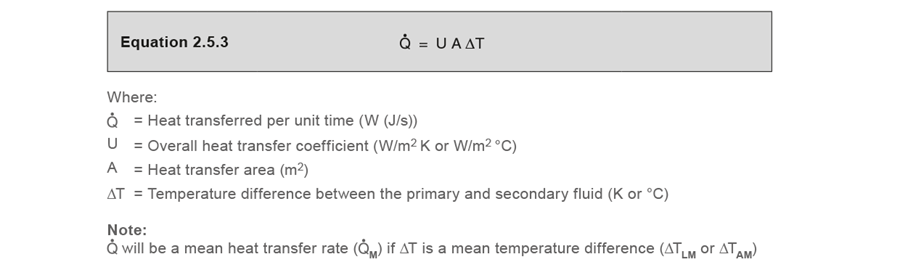

在设计过程中,用于计算表面传热的一般方程是:

总传热系数(U)

这既考虑了由固体壁隔开的两种流体之间的传导阻力,也考虑了对流阻力。总传热系数是总传热阻力的倒数,总传热阻力是单个阻力的总和。

整体传热系数还可以考虑传热过程中的污垢程度。膜或鳞片在传热表面上的沉积将大大降低传热速率。结垢因子代表由流体杂质,锈地形成或流体与壁之间的其他反应引起的额外热阻。

各个系数的大小取决于传热过程的性质,流体的物理性质,流体流量和传热表面的物理布局。

由于在确定传热面积之前,不能建立物理布局,换热器的设计是必然的,是一个迭代的过程。这一过程的起点通常涉及为各种类型的换热器的总传热系数选择典型值。

对单个传热系数的精确计算是一个复杂的过程,在许多情况下,由于一些参数是未知的,这是不可能的。因此,采用建立的整体传热系数的典型值将适合于实际目的。

温度差(ΔT)

牛顿冷却状态的法律,传热率与热和冷之间的瞬时温度差。在热转移过程中,该温度差会或者与位置或随时间变化。因此,总的传热公式被开发作为扩展到冷却,其中,所述平均温度差被用来建立对于给定的热负荷所需要的热传递面积的牛顿定律。

平均温差(ΔTM)

在像热交换器这样的流动过程中,平均温差的确定取决于流动的方向。主流体和二次流体可以沿同一方向流动(平行流动/共流流动),也可以沿相反方向流动(逆流流动),或相互垂直(交叉流动)。当使用饱和蒸汽时,主要流体的温度可以看作是一个常数,因为热量的传递仅仅是由于相的变化。结果是,温度分布不再依赖于流动的方向。

然而,作为二次流体越过热传递表面,热传递率最高发生在入口和逐步沿其行进到出口衰减。这仅仅是因为蒸汽和二次流体之间的温度差与二次温度的上升而减小。

蒸汽和二次流体的温度分布图通常如图2.5.1所示。

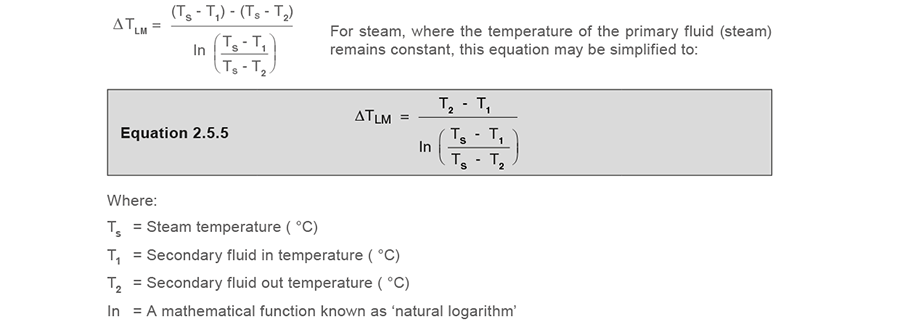

次要温度的升高是非线性的,并且最好通过对数计算表示。为此目的,所选择的平均温度差异称为对数平均温差或LMTD或ΔTLM。

计算平均温差的更容易(但不太准确)的方式是考虑算术平均温差或AMTD或ΔT我。这考虑了二次流体温度和快速手动计算的线性增加,通常会给等式2.5.3中使用平均温差近似的令人满意的近似。AMTD温度曲线如图2.5.2所示。

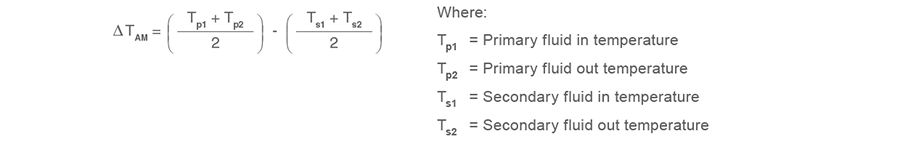

算术平均温差(AMTD):

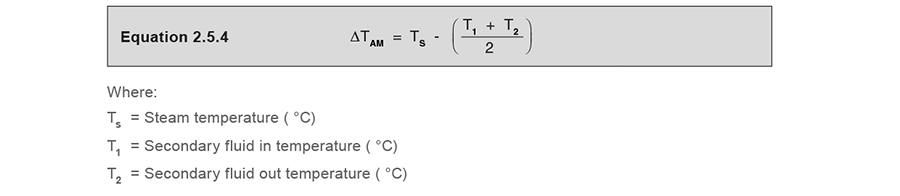

对于初级流体(蒸汽)的温度保持不变的蒸汽,可将该方程简化为:

由于蒸汽侧没有温度变化,AMTD通常提供对传热过程的令人满意的分析,这易于操纵手动计算。

然而,也可以使用对数平均温度差,这考虑了二次流体温度的非线性变化。

对数平均温差(LMTD):

式2.5.4和2.5.5均假设比热容和总换热系数没有变化,且没有热损失。

在现实中,比热容量可以作为温度的变化而发生变化。总的传热系数也可能改变,因为在流体性质和流动条件变化。然而,在大多数应用中的偏差将是几乎可以忽略和使用平均值的将是完全可以接受的。

在许多情况下,热交换设备将与周围环境绝缘,但绝缘体不会效率100%。因此,在蒸汽和二次流体之间传递的能量可能不代表从初级流体损失的所有热量。

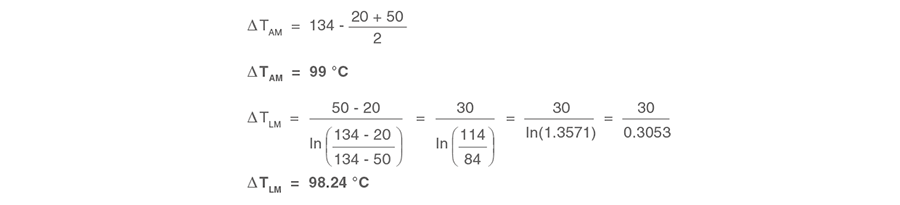

2.5.3例子

2 bar g蒸汽用于将水从20°C加热到50°C。

2巴g的蒸汽饱和温度为134℃。

确定算术和日志平均温度的差异:

在此示例中,AMTD和LMTD具有类似的值。这是因为与两个流体之间的温差相比,二次流体温度升高很小。

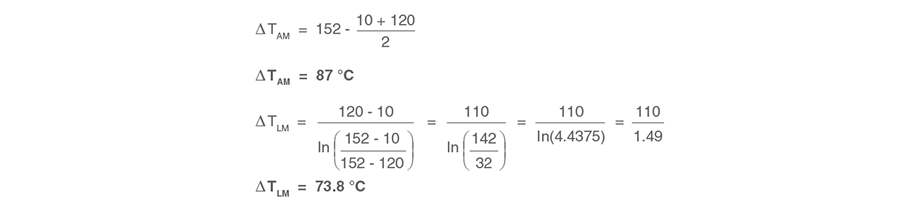

2.5.4例子

考虑加压过程流体罐,其使用4.0巴g的蒸汽从10℃加热至120℃。4.0巴g的蒸汽饱和温度为152℃。

确定算术和对数平均温差:

因为二次流体温度升高与所述两种流体之间的温度差比较大时,两个结果之间的差异是更显著。

通过使用AMTD而不是LMTD,计算出的传热面积将比所需面积小15%。

传热障碍

金属壁可以不是在热传递过程的唯一障碍。有可能是空气,冷凝物和规模蒸汽侧的膜。产品侧也可能被烘烤型产品或尺度,和产物的滞膜。

产品的搅拌可能会消除停滞薄膜的效果,而在产品侧定期清洁应减少尺度。

定期清洗蒸汽侧的表面也可以通过减少任何水垢层的厚度来增加传热速率,然而,这可能并不总是可行的。仔细注意锅炉的正确操作,并从锅炉中除去携带杂质的水滴,也可以减少这一层。

膜状凝结

冷凝膜的消除,就不那么简单了。当蒸汽冷凝放弃蒸发焓时,在传热表面可能会形成水滴。然后它们会合并在一起,形成连续的冷凝膜。冷凝膜的耐热性可能比钢制受热面高出100至150倍,比铜的耐热性高出500至600倍。

滴状冷凝

如果传热表面上的水液滴不立即合并,并且没有形成连续的冷凝膜,则会发生“滴滴”。在滴缩缩合期间可以实现的传热速率通常远高于胶片冷凝期间实现的速率。

作为传热表面的较大比例滴状冷凝过程中被暴露,热传导系数可以高达十倍比那些膜状冷凝更大。

在滴状冷凝促进换热器的设计,它产生的热阻相比于其它传热障碍常常忽略不计。然而,保持滴状冷凝适当的条件已经被证明是非常难以实现的。

如果表面被一种抑制潮湿的物质所覆盖,就有可能在一段时间内保持水滴状凝结。为此目的,一系列的表面涂层,如硅酮,聚四氟乙烯和各种蜡和脂肪酸,有时适用于表面的热交换器,以促进冷凝。然而,这些涂层会由于氧化或污垢等过程而逐渐失去效力,最终以膜冷凝为主。

由于空气是如此好的绝缘体,它提供了更大的热传递阻力。空气的抗热流能力是钢的1 500到3 000倍,是铜的8 000到16 000倍。这意味着一层只有0.025毫米厚的空气薄膜可能与一层400毫米厚的铜壁一样能抵抗热量传递!当然,所有这些比较关系都取决于每一层的温度分布。

定义整体传热系数(U值)

与传热相关的五个主要术语是:

- 热流量Q̇(W)

- 导热系数k (W/m°C)

- 热电阻率r (m°C/W)

- 热阻R (m2°C/W)

- 热透射率U(W / M2°C)

本模块中的以下文本将描述它们以及它们之间的相互关系。

传统的计算平面墙体传热的方法考虑使用整体传热系数“U”,或者更准确地说,考虑墙体一侧和另一侧之间的整体热透过率。

U值适用于广泛的材料和流体组合,通常受经验数据和操作经验的影响。前面提到的冷凝物、空气、水垢和金属墙两侧的产品薄膜对整体热透过率有显著影响,因此,值得考虑通过简单平面墙和多层屏障的整个传热问题。

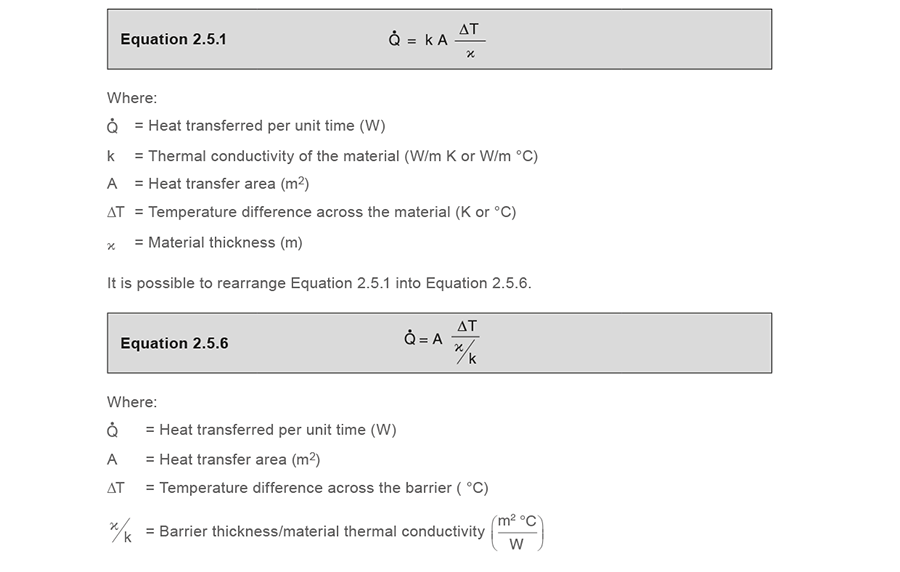

通过简单的平面壁面传导的传热

一种好的开始方法是观察最简单的可能情况,具有均匀热性能和特定表面温度的金属壁。

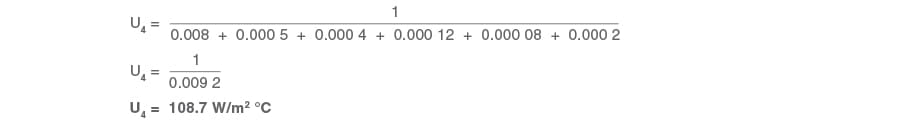

T1和T2为金属壁两侧的表面温度,厚度为L;两个表面之间的温差为ΔT。

忽略两面可能存在的热流阻力,热流通过壁面的过程可以由傅里叶传导定律推导出来,如式2.5.1所示。

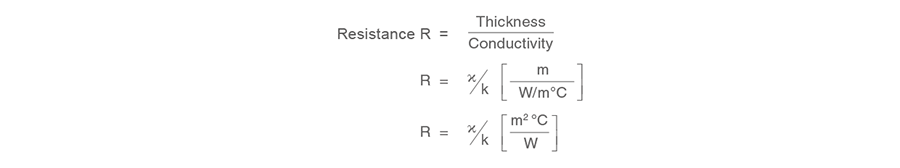

术语“屏障”指的是热阻膜或热交换器的金属壁。

从其等式2.5.6中的定义可以看出,χ/ k是屏障的厚度除以其导热率的固有性能。简单的算术要求,如果屏障的长度(χ)增加,则值χ/ k会增加,如果阻挡电导率(k)的值增加,则χ/ k的值将减少。以这种方式行事的特征是热阻的特征。

如果屏障长度增加,则对热流的抵抗力增加;并且如果阻挡材料的电导率会增加对热流的抵抗力降低。可以得出结论,等式2.5.6中的术语χ/ k涉及已知长度屏障的热阻。

简单的电理论的结果平行方程附属于热流。特别是,在串联电阻增加的概念是可能的,并通过多层屏障分析传热时,如将在本模块的后面部分可以看出是一个有用的工具。

等式2.5.6现在可以在热阻方面重述,其中:

如式2.5.7所示

热阻表示特定屏障的特性,并且将根据其厚度和导电率变化。

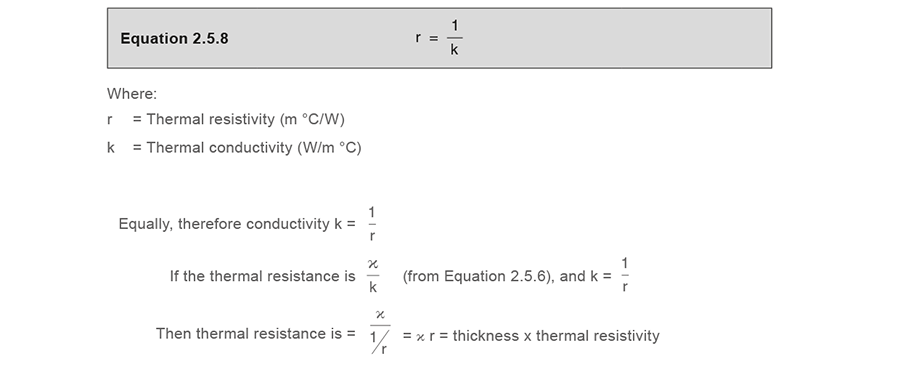

与此相反,势垒的抗热流能力不改变,因为这是所述阻挡材料的物理性质。此属性称为“热阻率”;它是热导率的倒数和方程2.5.8所示。

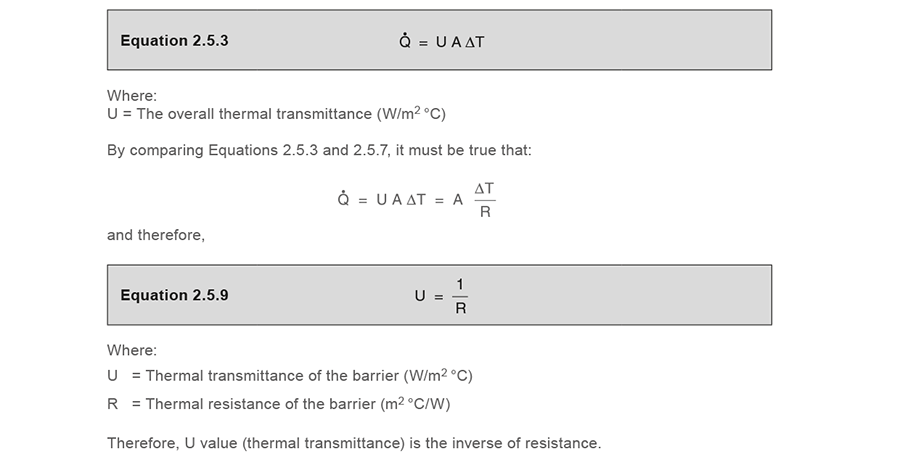

将总电阻与总U值联系起来

在传热应用中,通常需要解决的问题是传热速率,这可以从一般的传热公式(式2.5.3)中看出。

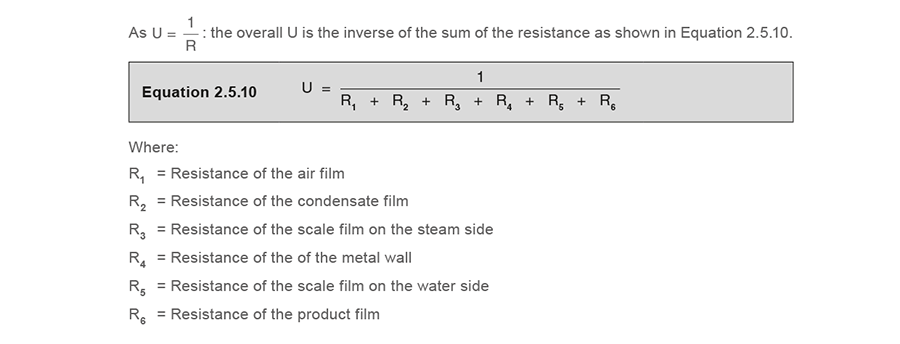

热流通过多层屏障

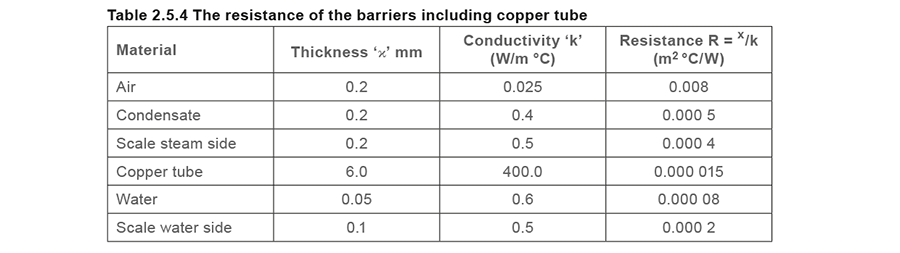

如图2.5.4所示,一个实际的应用是在其一侧使用蒸汽来加热水在其另一热交换器管或板的金属壁。还可以看出,各种其它的障碍存在减慢热流,例如空气膜,冷凝物膜,氧化皮保护膜,以及紧邻加热表面二次水的静止膜。

这些薄膜可以被认为是通过屏障的热流动的“污垢”,因此这些阻力被换热器设计者认为是“污垢因素”。

所有这些薄膜,除了金属壁的电阻外,还构成了对热流的电阻,就像在电路中一样,这些电阻可以相加形成一个整体电阻。

因此:

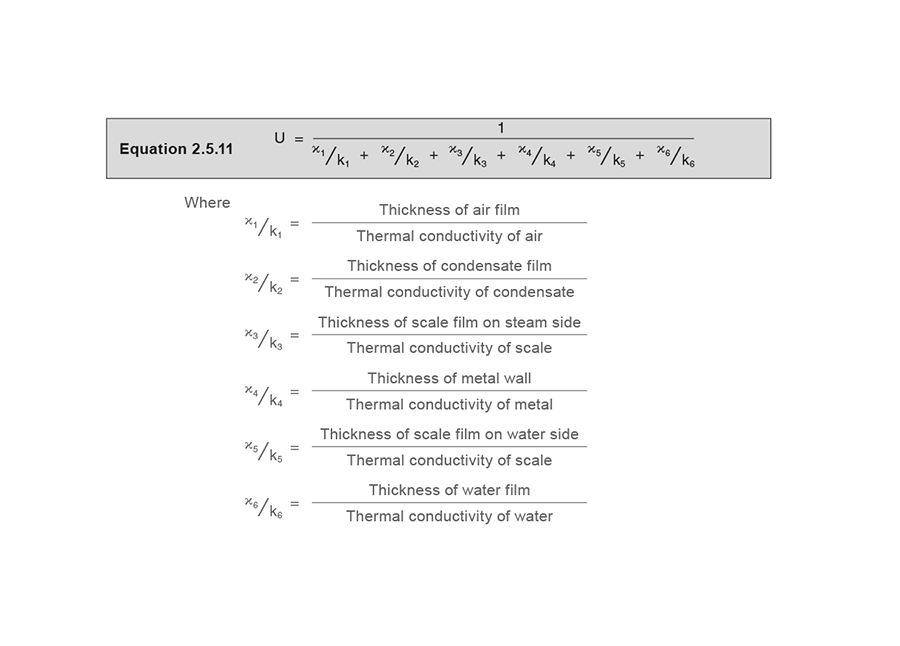

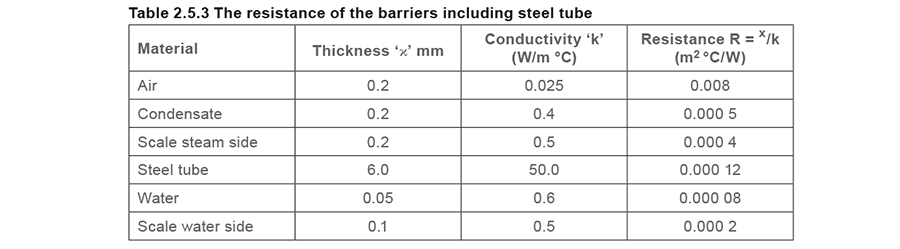

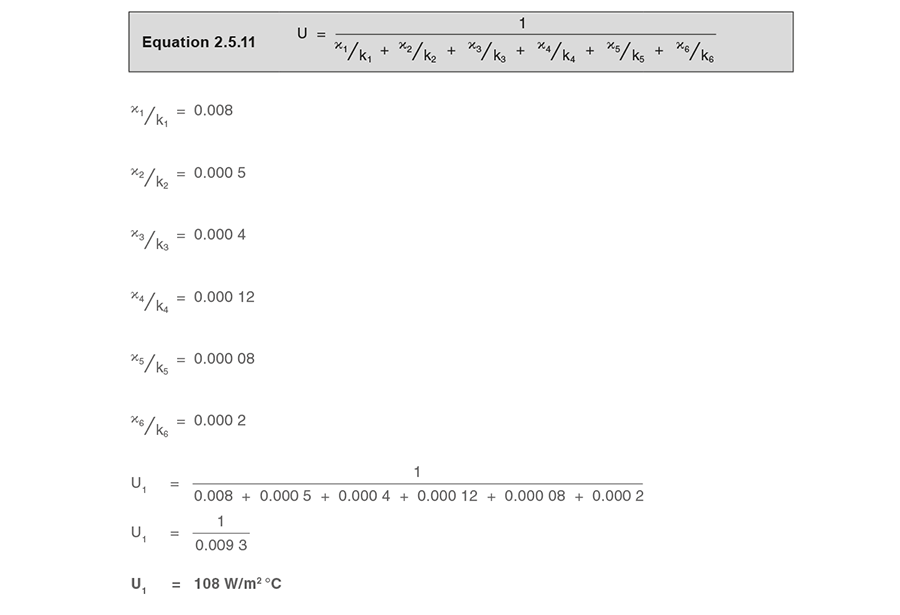

当电阻为χ/k时,如式2.5.6所示,则式2.5.10可改写为式2.5.11:

导热系数会根据薄膜材料(和温度)而改变。例如,空气对热流的阻力大约是水的30倍。由于这个原因,在空气到达热交换器之前从蒸汽供应中除去空气比除去以湿蒸汽形式存在的水相对更重要。当然,同时清除湿蒸汽仍然是明智的。

空气对钢铁的阻力大约是钢铁的2000倍,空气对铜的阻力大约是钢铁的2万倍。由于空气和水对钢和铜的阻力高,空气和水的厚度小,对热流的整体阻力的影响可能会比较大。

如果仍然存在空气和水膜,则没有任何意义在于铜传热系统到铜;性能几乎没有改善,如将在例2.5.5中证明。

通过良好的工程实践,只需在控制阀之前在蒸汽供应装置上安装一个分离器和浮子疏水阀,就可以消除蒸汽侧的空气和水膜。蒸汽侧的水垢膜也可以通过在同一管道上安装过滤器来减少。

产品方面的水垢比较难处理,但定期清洗热交换器有时是解决这个问题的一种方法。另一种减少结垢的方法是在较低的蒸汽压力下运行热交换器;这降低了蒸汽温度和产品形成水垢的倾向,特别是如果产品是像牛奶这样的溶液。

2.5.5例子

考虑一个蒸汽-水热交换器,其中蒸汽侧的空气膜、冷凝膜和水垢为0.2 mm厚;在水侧,水膜厚度为0.05 mm,水垢膜厚度为0.1 mm。

钢壁受热面厚度为6mm。

2.5.6方程:

1.根据表2.5.3所示的条件计算总体U值(U1)

2.从蒸汽供应系统中清除空气和冷凝水

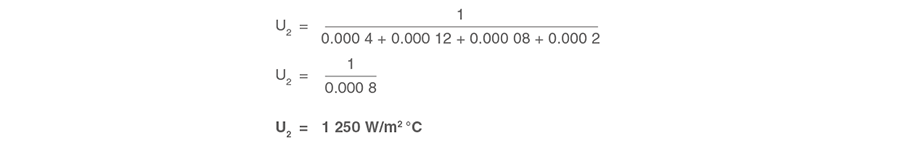

现在考虑相同的热交换器,其中通过蒸汽供应中的隔膜去除空气和冷凝物。

计算U.2

从美国的情况可以看出2通过在该热交换器的蒸汽供应中安装分离器,并假设所有的空气和凝结水都已从蒸汽中移除,热透光率大于原始值的11倍。

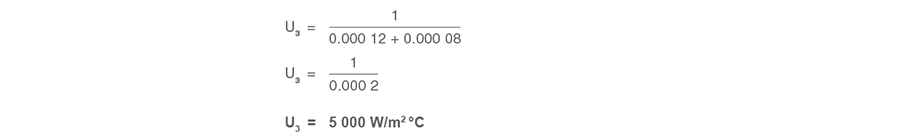

3.去掉蒸汽和水边的水垢

现在考虑通过在蒸汽管道上安装一个过滤器来减少蒸汽侧的水垢,并通过在较低的蒸汽压力下操作来减少水侧的水垢。

计算U.3.

通过消除尺度,热透射率已经增加了另外四倍。

4.恢复到原来的状态,由钢管改为相同厚度的铜管。

计算U.4

可以看出,由于空气和其他污垢因素的主导作用,铜比钢的导电性更大,但对换热器的整体热透过率影响很小。

请注意,在实际应用中,还有其他因素会影响整体U值,如蒸汽和水通过换热管或换板的速度,以及对流和辐射传热的结合。

此外,分离器和过滤器的安装不太可能完全消除热交换器内部的空气、湿蒸汽和水垢的存在。上面的计算只是强调这些对传热的影响。然而,从系统中移除这些屏障的任何尝试通常都将被证明是成功的,并且几乎可以保证一旦这样做,就会增加蒸汽加热装置和设备的热量传递。

而不必计算的膜屏障独立电阻,表中存在表示总体U代表不同类型的热交换应用的诸如水或油蒸汽盘管加热值。这些都记录在模块2.10,“与线圈和夹克暖气”。

由于设计(“壳管”或“板材和框架”构造),结构材料和传热功能所涉及的流体类型,u热交换器的U值随着诸如设计的因素而变化很大。