蒸汽工程原理与传热

估算蒸汽消耗的方法

如何计算流量和非流量应用的蒸汽要求。包括预热,热损失和运行载荷。

蒸汽系统的优化设计在很大程度上取决于蒸汽消耗率是否准确确定。这样就可以计算出管道的通径,而控制阀和蒸汽疏水阀等辅助设备的通径则可以得到尽可能好的结果。电厂的蒸汽需求可以用几种不同的方法来确定:

计算

利用传热方程分析某装置的热输出,可以得到蒸汽消耗的估计值。虽然传热不是一门精确的科学,而且可能有许多未知的变量,但是利用以前类似应用的实验数据是可能的。用这种方法得到的结果通常是足够准确的。

测量

蒸汽消耗可以通过使用流量计设备直接测量来确定。这将为现有植物的蒸汽消耗提供相对准确的数据。但是,对于仍处于设计阶段的工厂,或者未升起并运行,这种方法很少使用。

热功率

热额定值(或设计额定值)通常显示在工厂单个项目的铭牌上,由制造商提供。这些额定值通常以kW表示预期的热输出,但所需的蒸汽消耗(kg/h)将取决于推荐的蒸汽压力。

任何可能改变预期热输出的参数的变化,都意味着热(设计)等级和连接的负载(实际蒸汽消耗)不相同。制造商的评级是迹象表明物品的理想容量,并且不一定等于连接的负载。

计算

在大多数情况下,蒸汽中的热量需要做两件事:

1)在产品中产生温度变化,这是提供一个“加热”组件

2)保持产品温度,因为热量是由自然原因或设计损失的,这是提供一个“热损失”组件。

在任何加热过程中,随着产物温度升高,加热线圈与产品之间的差分温度降低,“加热”部件将减少。然而,随着产品温度升高,从容器或管道上损失了更多的热量,热损失部件将增加。

随时的总热需求是这两个组件的总和。

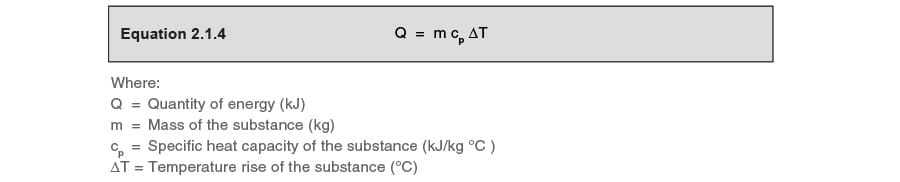

用于建立提高物质温度所需热量的公式(来自模块2的公式2.1.4),可以发展为适用于一系列传热过程。

在它的原始形式,这个方程可以用来确定整个过程的总热量。然而,在它目前的形式,它不考虑传热速率。为了建立传热率,各种类型的换热应用可分为两大类:

非流动类型的应用程序

被加热的产品是在容器内的固定质量和单个批次。

流类型的应用程序

被加热的流体不断地流过传热表面。

非流动类型的应用程序

在非流量型应用中,将处理流体作为血管限制的单个批次保持。位于容器中的蒸汽线圈或围绕容器周围的蒸汽夹套可以构成加热表面。典型的实例包括热水储存量热量,如图2.6.1和储油罐,其中一个大圆形钢罐充满需要在泵送之前需要加热的粘性油。一些过程涉及加热固体;典型的例子是轮胎压力机,洗衣机,硫磺化学者和高压釜。

在一些非流式应用中,过程升温时间不重要并忽略。然而,在别人中,像坦克和硫化者一样,它可能不仅重要而是对整个过程至关重要。

考虑两个不流加热过程,需要相同量的热能,但加热的不同时间长度。传热速率将不同,而传递的总热量将是相同的。

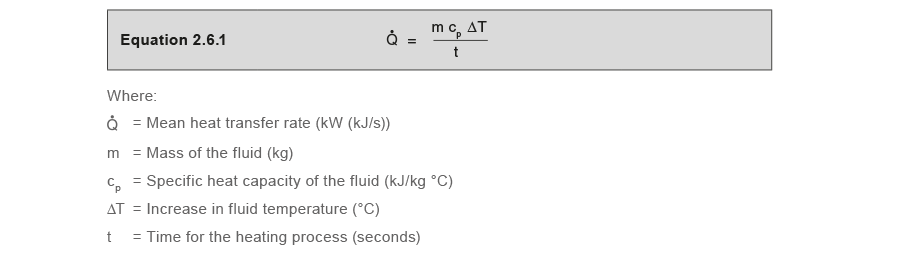

这种应用的平均传热速率可以通过将式2.1.4修改为式2.6.1得到:

2.6.1例子

计算在非流动应用中的平均传热速率。

将一定量的油从35°C加热到120°C,加热时间为10分钟(600秒)。在该温度范围内,油的体积为35升,其比重为0.9,比热容为1.9 kJ/kg°C。

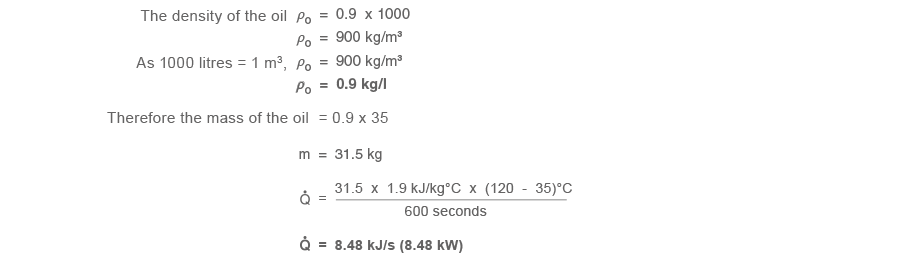

确定所需的传热速度:

因为水在标准温度和压力(STP)下的密度是1 000 kg/m³

无论被加热的物质是固体、液体还是气体,式2.6.1都适用。

然而,它没有考虑相变时所涉及的热量传递。

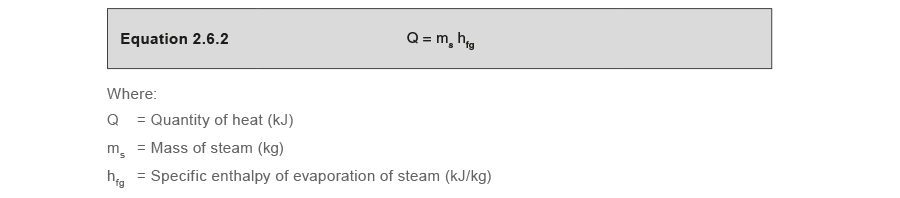

由蒸汽冷凝提供的热量可以通过等式2.6.2确定:

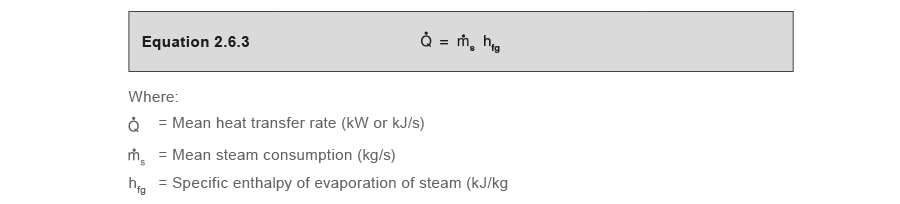

因此,蒸汽消耗可以由传热速率来确定,反之亦然,由式2.6.3。

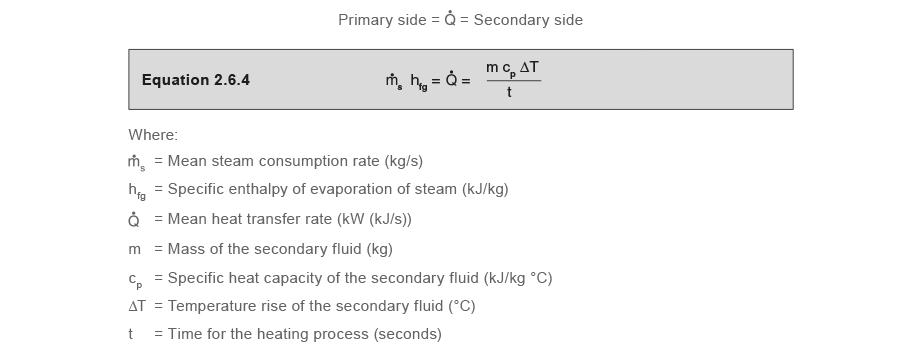

如果在这一阶段假定传热是100%有效的,那么蒸汽提供的热量必须等于要加热的流体的热量需求。这可以用来构建一个热平衡,其中提供的热量和需要的热量是相等的:

2.6.2例子

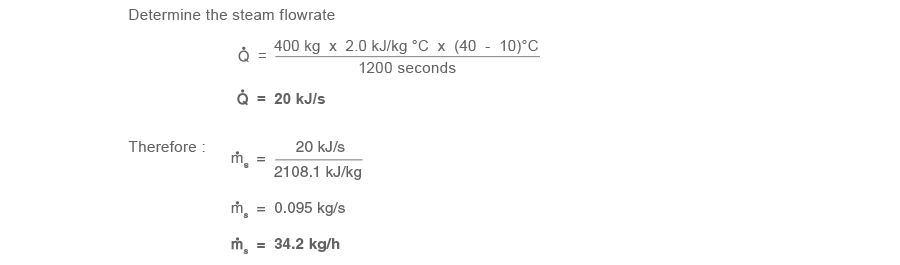

A将装有400公斤煤油的油罐在20分钟(1 200秒)内用4巴g蒸汽从10°C加热到40°C。煤油在该温度范围内的比热容为2.0 kJ/kg°C。hfg在4.0 bar g时为2 108.1 kJ/kg。储罐绝缘良好,热损失可以忽略不计。

在一些非流式应用中,批处理过程的时间长度可能不是至关重要的,并且可以是更长的加热时间。这将降低瞬时蒸汽消耗和所需植物设备的尺寸。

流类型的应用程序

典型的例子包括为加热系统或工业过程提供热水的管壳式换热器(见图2.6.2)和板式换热器。另一个例子是空气加热器电池,蒸汽将热量传递给不断通过的空气。

图2.6.3提供了一个具有恒定二次流体流量的热交换器的典型温度剖面。冷凝温度(TS.)在整个热交换器中保持恒定。

流体从T加热1在进口阀到TS.在热交换器的出口。

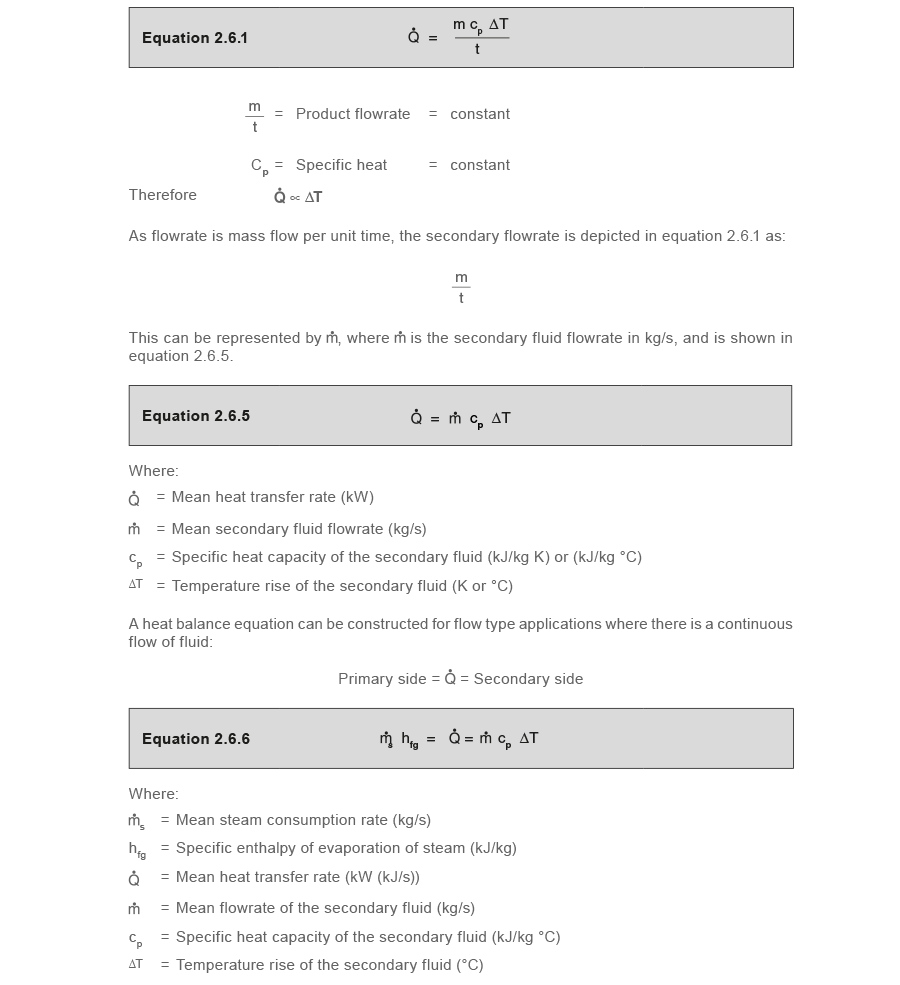

对于固定的二次流量,所需热负荷(Q̇)与产品温升(ΔT)成正比。使用2.6.1方程:

意思是蒸汽消耗

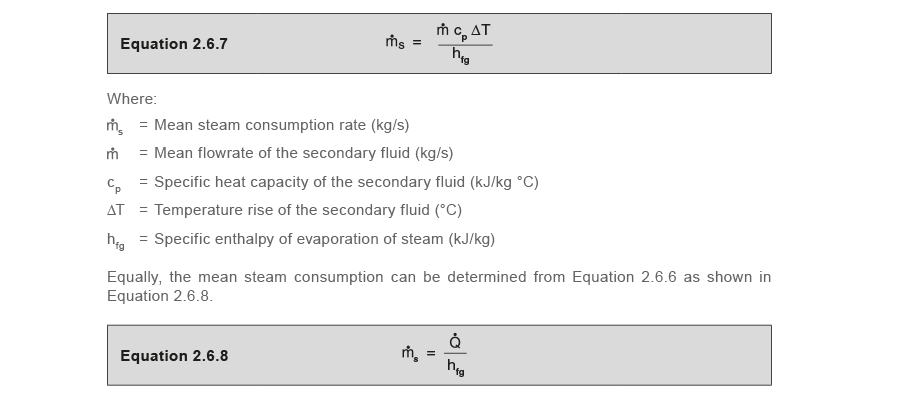

如工艺热交换器或加热辐射器的流式应用的平均蒸汽消耗可以从等式2.6.6确定,如等式2.6.7所示。

但由于平均传热本身是由质量流量、比热和温升计算得出的,因此更容易使用式2.6.7。

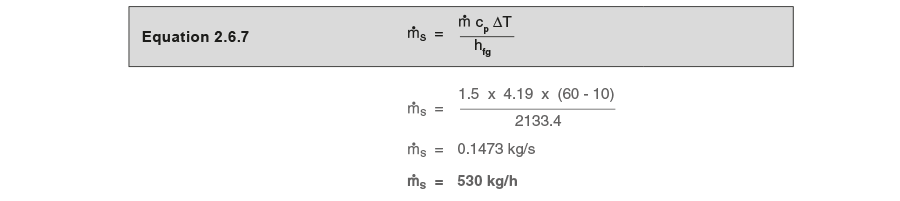

2.6.3例子

3bar g的干饱和蒸汽用于加热从10°C到60°C以1.5 l/s的恒定速率流动的水。

3巴g的HFG为2 133.4 kJ / kg,水的比热量为4.19 kJ / kg°C

确定等式2.6.7的蒸汽流量:

由于1升水的质量是1千克,所以质量流量= 1.5千克/秒

在启动时,进口温度T1可能会低于预期的进口温度在全运行负荷,造成更高的热需求。如果预热时间对这个过程很重要,那么换热器的尺寸就需要满足增加的热量需求。然而,在流型设计计算中,由于启动通常不频繁,且达到设计条件所需的时间也不太重要,所以通常忽略预热负荷。因此,换热器受热面的大小通常取决于运行负荷条件。

在流动型应用中,系统的热损失往往比加热需求小得多,通常被忽略。然而,如果热损失较大,则在计算受热面面积时应包括平均热损失(主要来自分配管道)。

热损热部件

在任何加热过程中,随着产品温度升高,加热线圈两端的差分温度都会降低预热部件。然而,随着产物和血管温度上升,从容器或管道上损失了更多的热量,热损失部件将增加。随时的总热需求是这两个组件的总和。

如果加热表面的尺寸只考虑了预热部件,则可能没有足够的热量使该过程达到预期的温度。加热元件的大小取决于这两个元件的平均值之和,通常应该能够满足应用程序的整体热量需求。

有时,对于非常大的散装储油罐来说,保持温度低于所需的抽油温度是有意义的,因为这将减少从储油罐表面积的热损失。可以采用另一种加热方法,如外流加热器,如图2.6.4所示。

加热元件被包裹在一个金属罩中,突出到油箱内,这样设计使得只有附近的油被吸入并加热到泵的温度。因此,只有当油被抽出时才需要热量,而且由于罐体温度降低,通常可以省去滞后。流出加热器的大小将取决于散装油的温度、泵送温度和泵送速率。

在开顶工艺罐中添加材料也可以看作是增加热需求的热损失部件。这些材料将作为一个散热器时,浸没,他们需要考虑时,加热表面面积。

无论应用程序如何,当传热表面需要计算时,首先是评估总平均传热速率的必要条件。由此,可以确定热需求和蒸汽负载以满载和启动。这将允许控制阀的尺寸基于这两种条件中的任何一个,所以可以选择。