蒸汽工程原理与传热

热交换器的蒸汽消耗

在本教程中对不同类型的换热器进行了解释和比较,以及蒸汽消耗的计算和启动负荷的相关性等问题。

热交换器这个术语严格适用于从一种介质到另一种介质的传热的所有类型的设备。家用散热器是热水向周围空气释放热量的地方,它可以被称为热交换器。类似地,蒸汽锅炉中燃烧的气体将其热量给水以实现蒸发,这种蒸汽锅炉可以称为燃烧的热交换器。

然而,这个术语通常更具体地适用于壳管式换热器或板式换热器,在这些换热器中,主要流体(如蒸汽)被用来加热过程流体。一种壳管式热交换器用于加热空间加热的水(使用蒸汽或水),通常被称为非储存式热量发生器。(如图2.13.1所示,存储式加热器结构不同,它通常由一个热水存储容器和一个主加热盘管组成)。

制造商通常提供其热交换器的热额定值(千瓦),由此可以确定蒸汽消耗,如空气加热器电池。然而,热交换器(尤其是壳管式)对于需要它们服务的系统来说往往太大。

非储存量热器(如图2.13.2所示)通常从标准范围的尺寸范围内选择,并且通常可能比设计图更大的容量。对于大厦的热水加热,在热负荷计算中也可能存在某些安全因子。

如果单元是钎焊或焊接的,板式热交换器也可以从标准尺寸范围内选择。然而,在衬垫板式换热器的尺寸上有更多的灵活性,可以经常增加或删除板来实现所需的传热面积。在许多情况下,板式换热器的尺寸过大只是为了减少二次流体的压降。

在现有的电站上,如果已知流量、回流温度和泵排量,就可以得到实际负荷的指示。然而,重要的是要注意,泵制造商板上给出的产量可能与压力头有关,这可能在实践中存在,也可能不存在。

热交换器的蒸汽消耗计算

管壳式换热器和板式换热器是流动型应用的典型例子。因此,在确定这些应用的蒸汽消耗时,应使用公式2.6.5。

如果很少发生,或者达到满载输出所花的时间不是很重要,则启动负载可能被忽略。热交换器的大小通常取决于全运行负荷,并可能增加安全因素。

这些流式应用很少考虑热损失,因为它们显着小于全运行负载。壳和管热交换器通常滞后以防止热量损失,并防止人员可能伤害。板式热交换器倾向于更紧凑,并且具有与本机的尺寸相比的暴露于环境空气的更小的表面积。

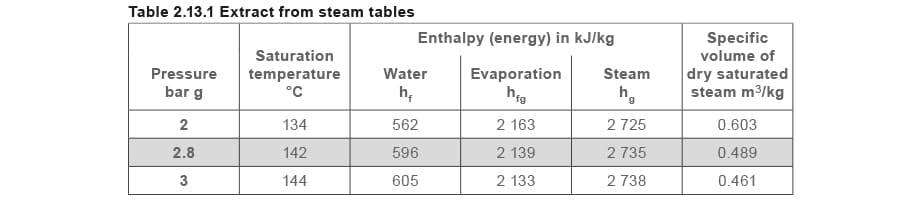

2.13.1例子

确定下列非蓄热式加热炉的热负荷和蒸汽负荷

加热热量器设计用于在主蒸汽空间中的2.8巴g的蒸汽以满载运行。

在泵送水量为7.2 kg/s的情况下,二次水流量为82℃,回水温度为71℃。

CP用于水= 4.19 kJ / kg°C

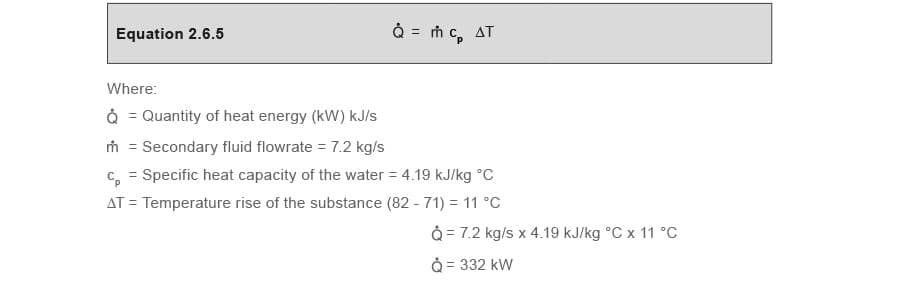

第1部分确定热负荷

满载可由式2.6.5计算:

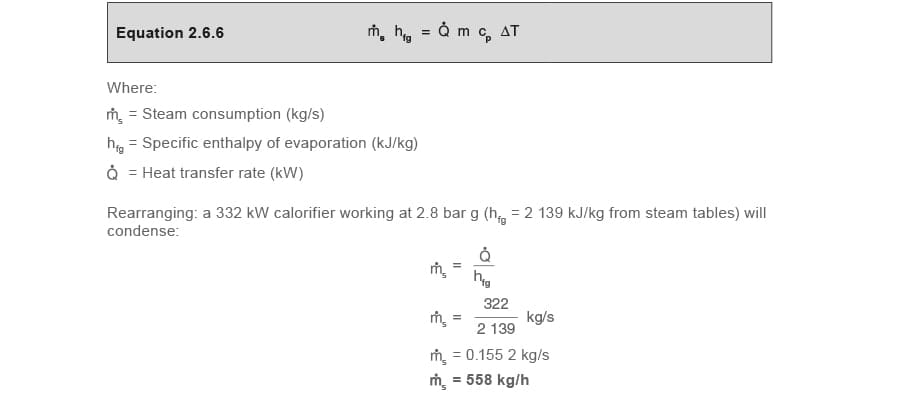

第2部分确定蒸汽负荷

满负荷冷凝率可由热平衡方程2.6.6左侧确定:

板式热交换器

板式换热器由一系列薄波纹金属板组成,在这些金属板之间形成若干通道,主流体和二次流体通过交替的通道流动。热传递发生在主流体蒸汽到相邻通道的二次工艺流体跨越板。图2.13.3是板式换热器的示意图。

脊的波纹模式增加了板的刚性,并提供了更大的支持,以对抗不同的压力。这种模式还会在通道中产生紊流,提高传热效率,这往往会使板式换热器比传统的管壳式换热器更紧凑。紊流的促进也消除了停滞区的存在,从而减少了污垢。为了促进蒸汽的滴状凝结,通常会在一次侧涂覆钢板。

蒸汽换热器市场在过去被管壳式换热器所主导,而板式换热器在食品加工工业和用水加热中往往受到青睐。然而,最近的设计进步意味着平板热交换器现在同样适用于蒸汽加热应用。

板式热交换器可以允许在单个单元内的冷凝物的冷凝和副冷却。如果冷凝物在大气接收器中排出,通过降低冷凝水温度,通过接收器通风口损失到大气中的闪蒸蒸汽量也降低。这可以消除对单独的子冷却器或闪蒸蒸汽回收系统的需求。

虽然理论上名义传热面积可以用公式2.5.3计算,但板式换热器是专利设计,通常将与制造商协商确定。

垫片板式换热器(板框式换热器)

在垫圈板式换热器中,板被夹在一个框架中,并用薄垫圈(通常是合成聚合物)密封每片板的边缘。板与板之间的紧固螺栓用来压缩框板与压板之间的板包。这种设计可以方便地拆卸清洗装置,并允许通过简单的添加或移除板来修改装置的容量。

垫片的使用给了板包一定程度的灵活性,提供了一些抵抗热疲劳和突然的压力变化。这使得某些类型的垫片板式换热器成为瞬时热水供应蒸汽加热器的理想选择,在这里,板将暴露在一定量的热循环中。

使用垫圈板式换热器的限制在于垫圈的工作温度范围,这就限制了可能用于这些装置的蒸汽压力。

钎焊板式换热器

在钎焊板换热器中,所有的板在真空炉中钎焊在一起(通常使用铜或镍)。它是一种垫片板式换热器的发展,并以相对较低的成本提供更高的压力和温度的阻力。

然而,与垫圈装置不同的是,铜焊板换热器不能拆卸。如果需要清洗,则必须进行反冲洗或化学清洗。这也意味着这些单位来在一个标准的尺寸范围,因此过大是常见的。

虽然钎焊式换热器的设计比衬垫式换热器更坚固,但由于其结构更刚性,也更容易产生热疲劳。因此,应避免温度和负荷的突然或频繁变化,并应更加注意蒸汽侧的控制,以避免热应力。

钎焊热交换器更适合(并主要用于)温度变化缓慢的应用,如空间加热。它们也可以成功地与逐渐膨胀的二次流体一起使用,如热油。

焊接板式换热器

在焊接板式换热器中,板组是通过板之间的接缝焊接在一起的。激光焊接技术的使用使板组比钎焊板组更灵活,使焊接单元更抗压力脉动和热循环。焊接机组的高温和高压操作极限意味着这些热交换器通常有更高的规格,更适合重型工艺工业应用。它们通常用于需要高压或高温性能的地方,或当粘性介质(如石油和其他碳氢化合物)需要加热时。

壳管式热交换器

管壳式换热器可能是工业过程应用中提供间接热交换最常见的方法。管壳式热交换器由一束管组成,管束包裹在圆柱形的壳内。管子的末端安装在管板上,把主流体和次级流体分开。

在冷凝蒸汽作为加热介质的地方,换热器通常是水平的,管内发生冷凝。过冷也可用作从热交换器中的冷凝物中回收一些额外热量的一种方法。然而,如果所需的过冷程度相对较大,使用单独的冷凝冷却器往往更方便。

蒸汽加热的非储存量热量器

图2.13.4所示为蒸汽到水的非蓄热式加热炉的常见设计。这就是所谓的“一壳通两管通”型管壳换热器,由一个u型管束安装在固定管板上。

由于二次流体入口和出口连接在热交换器的不同端部,因此它被称为“一个壳程”,因此壳程流体只经过单位长度一次。据说它有两个管道通道,因为蒸汽进口和出口连接在换热器的同一末端,因此管侧流体通过该装置的长度的两倍。

通过隔板(也称为隔板或羽板)将换热器集管分隔开,这样管侧的流体就会沿u型管束而不是直接通过集管。

这是一种相对简单和便宜的设计,因为只需要一个管板,但它的使用仅限于相对清洁流体,因为管更难以清洁。请注意;用这些类型的热交换器来更换管子是比较困难的。

挡板通常在壳体中提供,以引导壳体流体流穿过管,提高传热速率,并支撑管。

从冷

如模块2.7中所提到的,如果很少发生或者达到满载输出的时间并不关键,则通常会忽略启动负载。因此,通常会发现控制阀和热交换器将在满载加上通常的安全因素进行大小。

通过在夜间和周末关闭的系统,在寒冷的冬天早晨开始,次级水温可以很低,加热热量计的冷凝率将高于全负荷条件。因此,蒸汽空间中的压力可以显着低于热交换器通常操作的压力,直到二次入口温度上升到其设计图。

从热的角度来看,这可能不会造成问题——系统只是需要更长的加热时间。然而,如果设计者没有考虑到这种情况,不适当的蒸汽捕获和冷凝物清除系统可能会导致冷凝物在蒸汽空间中积累。

这可能会导致:

- 内部腐蚀。

- 由于变形而产生的机械应力。

- 噪音,由于WATERHAMMER。

这将导致设计不适应这种条件的热交换器出现问题。

估计热负荷

建筑物——估计供暖负荷的一个实用的、主观的方法是看建筑物本身。计算可能很复杂,包括空气交换的次数和通过空腔墙、窗户和屋顶的传热率等因素。然而,一个合理的估算通常可以通过取总建筑体积,并简单地允许30 - 40 W/m³的空间达到3 000 m³,如果超过3 000 m³则为15 - 30 W/m³。这将给出一个合理的估计值,当外部温度大约在设计条件-1°C时的热负荷。

确定现有装置的蒸汽消耗量的一个实用方法是使用准确可靠的蒸汽流量计。

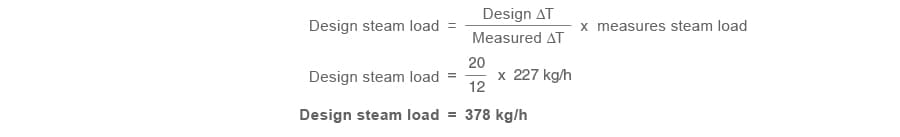

例子2.13.2

供热量热器的设计额定值未知,但当外部温度为7°C,内部温度为19°C时,蒸汽负荷以227 kg/h测量,相差12°C。

当外部温度为-1°C时,电压器也设计为在内部温度内提供19°C,差异为20°C。

设计工况下的蒸汽负荷可以简单地由温度差的比值估算:

热水储存热量器

热水储存量热器的设计目的是在规定的时间内提高整个内容物的温度,从冷到储存温度。

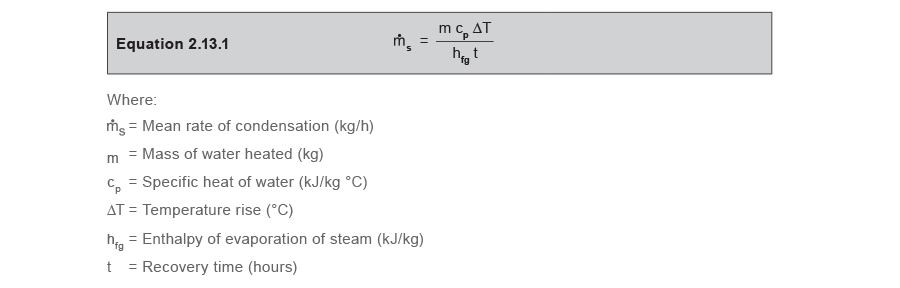

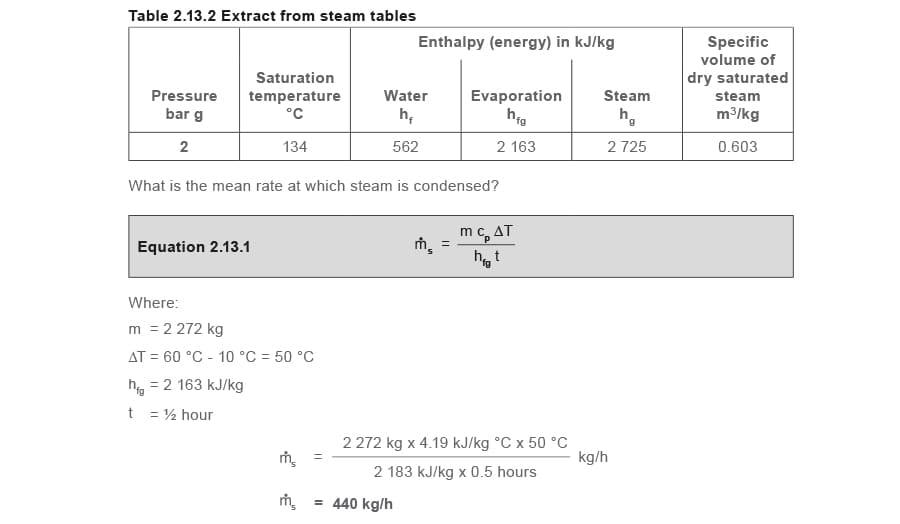

蒸汽在加热或回收期间的平均凝结速率可以用式2.13.1计算

示例2.13.2计算存储热量器的平均蒸汽负载

存储热量容量为2 272升(2 272千克),设计用于在2巴g的蒸汽中将该水的温度从10°C升高到60°C。

CP用于水= 4.19 kJ / kg°C

这个平均值可以用来确定控制阀的通径。然而,当水的温度可能在其最低值时,例如10°C,蒸汽的高凝结率可能超过全开的控制阀可以通过,而线圈将缺乏蒸汽。盘管内的压力将显著下降,其最终效果是减少蒸汽捕获装置的容量。如果捕获装置的大小或选择错误,冷凝液可能回退到线圈中,降低其传热能力和实现所需的加热时间。可能导致水锤,造成严重的噪音和机械应力线圈。然而,如果冷凝水不允许回流到线圈中,系统仍应保持正确的加热时间。

解决方法是确保冷凝水排水正常。根据系统需要,可以通过蒸汽疏水阀或自动泵疏水阀来实现。(请参阅模块13.1 -热交换器和失速)。

其他管壳式蒸汽加热器

在其他使用蒸汽的热交换器中,可以使用内部浮动头,这通常比u型管交换器的固定头更通用。更适用于蒸汽和二次流体温差较大的场合。由于管束可以被移除,它们可以更容易地被清洗。管侧流体通常通过多个通道流动,以增加流动路径的长度。

交换器通常是在一个和十六管通过之间建造的,并且选择通过的次数以实现设计的管侧速度。管子布置成使用多个隔板划分划分头部所需的通道的数量。偶尔通过将纵向壳侧挡板沿在交换器的中心沿着沿交换机的中心挡板来产生两个壳体通行证,其中温度差异是不合适的单次通过。除了压力下降而不是传热速率是设计中的控制因子的情况下,也使用分开的流动和分流装置,以减小壳侧压降。

蒸汽也可用来蒸发液体,在一种叫做再沸器的管壳式热交换器中。用于石油工业,使蒸馏塔底产品的一部分汽化。这些往往是水平的,汽化在壳体和冷凝在管(见图2.13.5)。

在强制循环再锅炉中,二次流体通过换热器泵送,而在热虹吸再锅炉中,自然循环通过密度差异维持。在釜式再沸器中,二次流体没有循环,管道淹没在液体池中。

虽然期望在所有这些应用中实现逐滴凝结,但是通常难以维持并且是不可预测的。为了保持实用,设计计算通常基于胶片冷凝的假设。

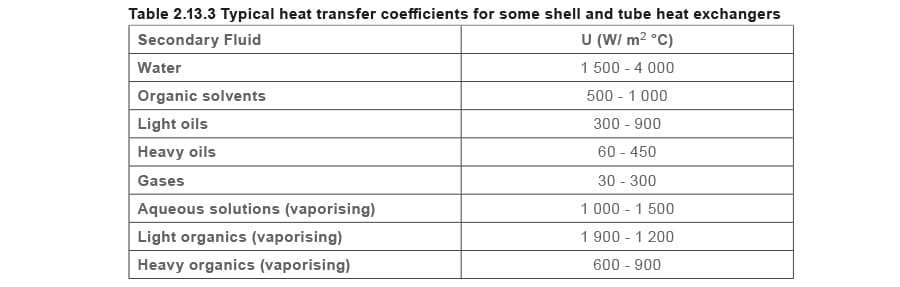

管壳式换热器的传热面积可用式2.5.3估算。虽然这些装置通常也会与制造商协商确定,但表2.13.3提供了一些典型的整体传热系数,其中蒸汽作为加热介质(包括污垢余量)。

波纹管换热器

波纹管换热器是对传统管壳换热器设计的一个改进,是波纹管换热器的最新发展。这是一个单通道固定板式换热器与焊接外壳,和直线型波纹管,适用于低粘度流体。与平板热交换器类似,波纹管促进紊流操作条件,最大限度地传热和减少污垢。像传统的管壳式换热器一样,这些装置通常水平安装。然而,在波纹管换热器中,蒸汽应始终在壳侧。

螺旋式热交换器

螺旋热交换器与壳和管和板式换热器共享许多类似的特性,并用于许多相同的应用。它们由制造的金属板组成,所述金属板是冷的和焊接的,以形成一对同心螺旋通道,其由螺栓固定到外壳的垫圈端板封闭。

通道中的湍流通常很高,并且对于两个流体获得相同的流动特性。它们也相对容易清洁,可用于非常重的污垢液体和浆料。仅使用单个流体的单个通行证,与装置的紧凑性相结合,意味着在连接上的压力下降通常非常低。