蒸汽工程原理与传热

用线圈和夹套加热

本教程中介绍了流体的间接加热,包括盘管和夹套的布局,控制和排水,以及传热计算。

容器可以有几种不同的加热方法。本模块将处理间接加热。

在这些系统中,热通过传热表面进行传递。选项包括:

浸没式蒸汽线圈

储罐盘管的使用在海洋应用中特别普遍,在深海储罐中对原油、食用油、动物脂和糖蜜进行加热。由于它们的粘性,许多液体在环境温度下很难处理。蒸汽加热的线圈用来提高这些液体的温度,降低它们的粘度,使它们更容易泵。

槽式线圈也广泛应用于电镀和金属处理。电镀涉及到将物品通过几个工艺槽,以便在其表面沉积金属涂层。这一过程的第一阶段被称为酸洗,对诸如钢和铜之类的材料进行处理,方法是将它们浸泡在酸或腐蚀性溶液中,以除去可能形成的任何水垢或氧化物(如铁锈)。

蒸汽卷筒尺寸

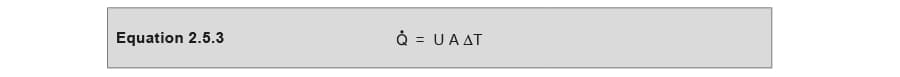

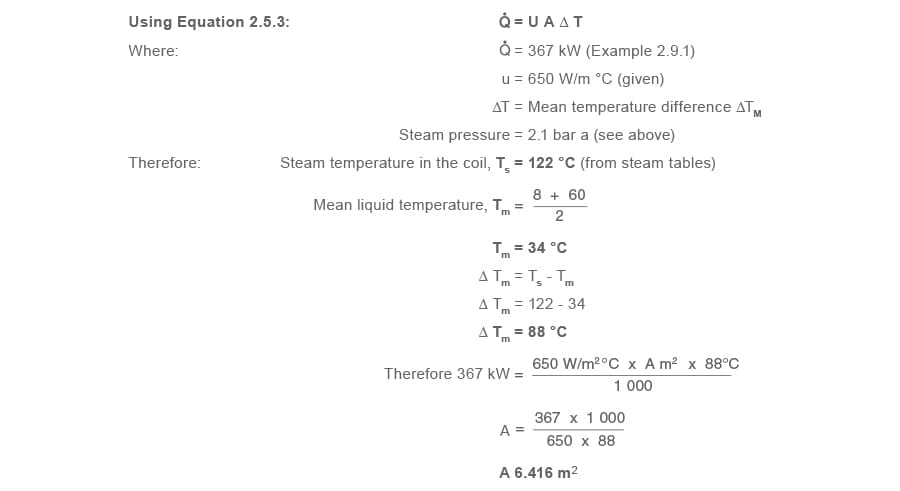

在确定了所需的能量(前一个模块),并了解了盘管中的蒸汽压力/温度,传热表面可以使用式2.5.3确定:

计算的传热区域等同于线圈的表面积,并且能够指定适当的大小和布局。

确定“U”值

为了计算传热面积,必须选择总传热系数U的值。这将与流体的热和传输特性以及一系列其他条件有很大的不同。

在线圈的积面将存在一个热边界层,其中在表面和体积流体之间有一个温度梯度。如果这个温差比较大,那么自然对流就会显著,换热系数就会很高。

辅助循环(如搅拌)将导致强制对流,也将导致更高的系数。由于对流部分依赖于流体的体积运动,粘度(随温度变化)对热边界层也有重要的影响。

在线圈的蒸汽侧也可能发生额外的变型,尤其是长长的管道。线圈入口可具有高蒸汽速度,并且可以相对不含水。

然而,沿着盘管的长度,蒸汽速度可能更低,盘管可能部分充满水运行。在非常长的线圈中,例如那些有时在海上油轮或大型散装储存罐中发现的线圈,沿线圈长度发生显著的压力下降。为了达到平均盘管温度,可以使用进口压力的大约75%的平均蒸汽压力。在极端情况下,使用的平均压力可能低至进口压力的40%。

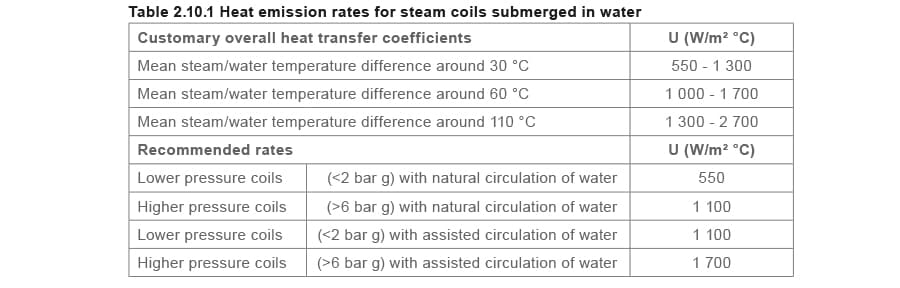

表2.10.1所示的数字范围表明,很难提供确定的“U”值。通常的数字在较高的规模将适用于安装提供清洁的干蒸汽,小线圈和良好的凝结水排水。下端更适用于蒸汽质量差、盘管长、冷凝水排水差的场合。

推荐的总传热系数将适用于典型的条件和安装。

这些推荐的税率是经验衍生的,通常会确保慷慨的安全裕度适用于线圈尺寸。

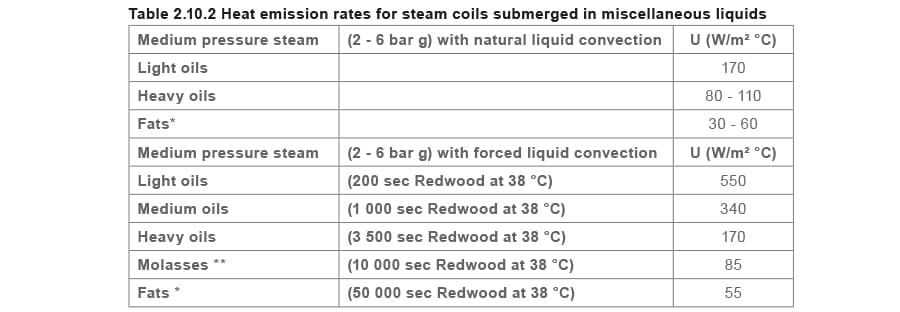

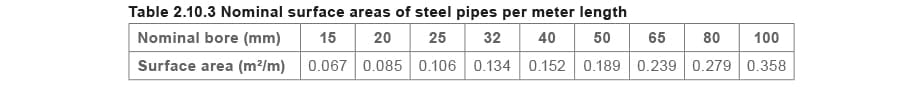

在非水的流体情况下,由于粘度随温度变化的方式,传热系数的变化更大。然而,表2.10.2所示的数值将作为某些常见物质的参考,而表2.10.3给出了每米长度管道的典型表面积。

*某些物质,如牛脂和人造黄油,在常温下是固体,但在熔融状态下粘度很低。

**商业糖蜜通常含有水分,粘度要低得多。

例2.10.1

从例2.9.1继续确定:

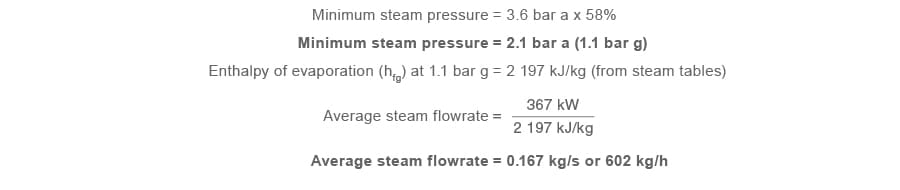

- 第1部分。启动时的平均蒸汽质量流量。(平均热负荷= 367 kW)

- 第2部分。所需的传热面积。

- 第3部分。推荐的线圈表面积。

- 第4部分。在推荐的传热面积下的最大蒸汽质量流量。

- 第5部分。安装建议,包括线圈直径和布局。

已提供以下额外资料:

- 控制阀上的蒸汽压力= 2.6 bar g (3.6 bar a)。

- 不锈钢蒸汽线圈提供热量。

- 蒸汽/盘管/液体的传热系数U = 650 W/m²°C

第1部分在启动期间计算平均蒸汽质量流量

控制阀上的蒸汽压力= 2.6棒G(3.6 BAR A)

在启动过程中控制阀会出现临界压降(CPD),因此加热盘管的最小蒸汽压力应取上游绝对压力的58%。对此的解释见第5部分。

计算所需的传热面积

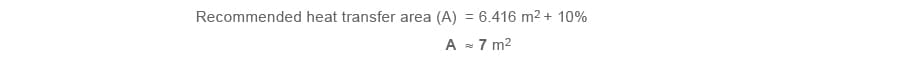

第三部分对线圈表面积的建议

由于提供准确的“U”值,并且允许未来的热交换表面的污染,通常将10%加入计算的传热区域。

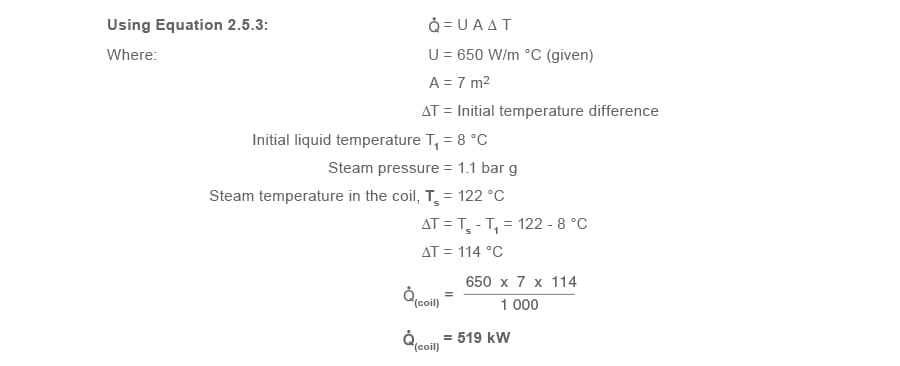

第4部分具有推荐的传热区域的最大蒸汽质量流量

当蒸汽和工艺流体之间的温差达到最大时,就会产生最大的传热(也就是蒸汽需求),并且应该考虑到允许的额外管道面积。

(a)考虑线圈Q的最大发热能力̇(线圈)

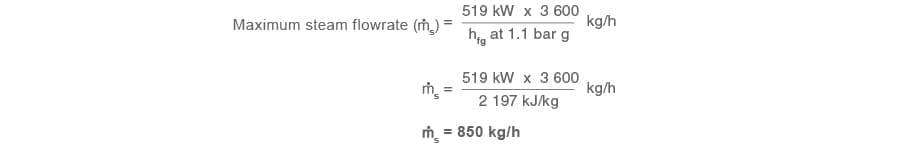

(b)蒸汽流量以提供519 kW

第5部分安装建议,包括线圈直径和布局

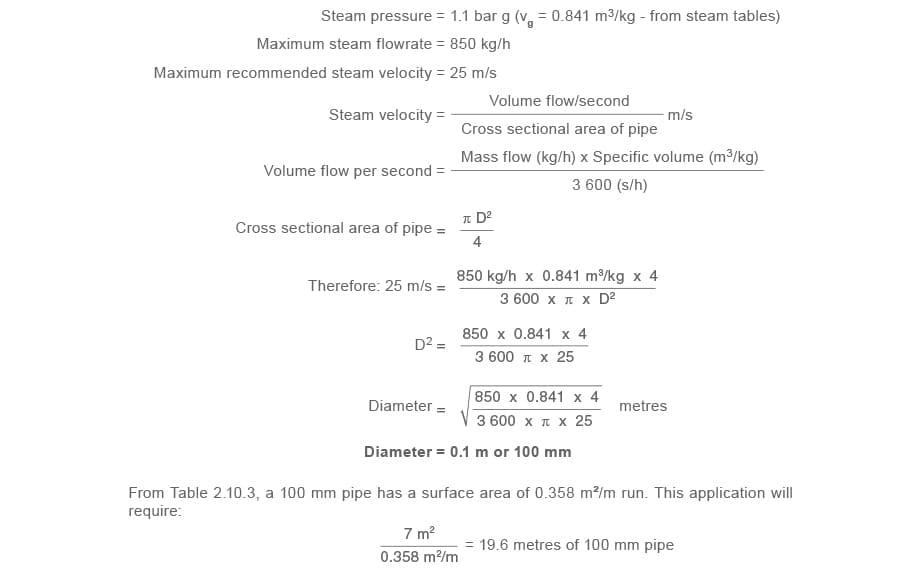

(a)确定线圈直径和长度

在一个3米× 3米的水箱中,可能很难容纳这么长的大口径加热管。

一种解决方案是在蒸汽和冷凝液歧管之间运行一排平行管道,设置在不同的高度以鼓励冷凝液运行

到下(冷凝)管汇。排泄管道必须从冷凝水歧管的底部下降到疏水阀(或泵疏水阀)。

图2.10.1给出了建议的布局。

注意,蒸汽供应位于歧管的一端,而疏水阀组位于另一端。这将有助于蒸汽流动和推动冷凝物通过线圈。

在应用中,蒸汽和冷凝物标头各自为2.8米。当冷凝水歧管保持冷凝物时,与蒸汽歧管相比,来自其的热量将小,并且在计算中可以忽略这一点。

蒸汽歧管的直径应该是100毫米,由前面的速度计算确定。这将提供一个加热区域:

2.8 m x 0.358 m²/m = 1.0 m²

因此仍然需要7 m²- 1 m²= 6 m²的传热面积,必须由连接管道提供。

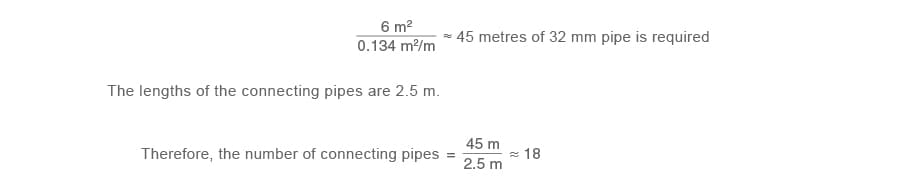

任意选择32毫米管作为稳健性和可加工性之间的一个好的折衷:

检查

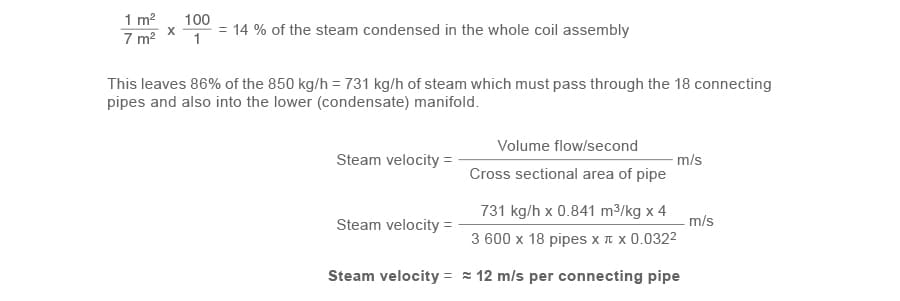

有必要确认通过连接管的蒸汽流速:

在传热面积的比例的基础上,蒸汽头将冷凝:

其他蒸汽盘管布局

蒸汽盘管的设计和布局取决于被加热的工艺流体。当要加热的工艺流体是腐蚀性溶液时,通常建议将线圈进口和出口连接接管罐唇,因为通常不建议钻穿罐侧的耐腐蚀衬里。这将确保油箱内衬没有弱点,在那里有泄漏腐蚀性液体的风险。在这些情况下,线圈本身也可以由耐腐蚀材料制成,如铅包钢或铜,或合金,如钛。

然而,在没有腐蚀危险的地方,应避免在罐体结构上方安装升降装置,蒸汽进口和出口连接可以通过罐体一侧。任何电梯的存在都将导致一定比例的线圈长度的积水,并可能出现水锤、噪音和管道泄漏。

蒸汽加热盘管一般应从入口到出口逐渐下降,以确保冷凝水流向出口,不会在盘管底部聚集。

当电梯不可避免时,应在电梯底部设计一个密封装置和一个小内径浸管,如图2.10.2所示。

这种密封结构允许少量凝结水聚集,起到水封的作用,并防止发生蒸汽锁止。没有这种密封,蒸汽可以通过管道底部的任何凝结水,并关闭立管顶部的疏水阀。

凝结水的水位会上升,形成一个临时的水封,将立管底部和疏水阀之间的蒸汽锁住。蒸汽疏水阀保持关闭,直到锁定的蒸汽冷凝,在此期间,线圈继续浸水。

当锁定的蒸汽凝结和蒸汽阱打开时,将一块水放电提升。一旦水封破裂,蒸汽就会进入上升管道并关闭陷阱,而破碎的水柱倒在加热线圈的底部。

小内径浸油管只允许很小体积的蒸汽锁在立管中。它使水柱易于维护,没有蒸汽气泡通过它,确保有稳定和连续的冷凝水流到出口。

当密封最终被打破时,返回加热盘管的水体积比不受限制的大孔立管要小,但由于水封布置需要更小的凝结水体积来形成水封,它将立即重新形成。

如果这个过程涉及到将物品浸入液体中,在容器底部安装线圈可能不方便——它可能会被浸泡在溶液中的物体损坏。

此外,在某些过程中,重沉积物会沉淀在罐的底部,并能迅速覆盖受热面,抑制传热。

由于这些原因,悬挂线圈通常用于电镀行业。在这种情况下,蛇形或板式线圈布置在罐的侧面,如图2.10.3所示。这些线圈也应该具有掉底部的底部,用水密封和小孔浸管。这种布置具有通常更容易安装的优点,并且如果需要,也更容易移除定期清洁。

如果要将物品浸入罐内,则不可能使用任何形式的搅拌器来诱导强制对流和防止整个罐内发生温度梯度。无论使用底盘管还是侧盘管,重要的是它们要有足够的覆盖,以便热量均匀地分布在整个液体的大部分。

线圈的直径应提供足够的线圈长度,以保证良好的分布。长而直径大的线圈可能不能提供足够的温度分布。然而,由于两端压力下降,连续很长的线圈可能会经历温度梯度,导致液体加热不均匀。

虽然接下来的两个标题,“控制阀选型”和“冷凝水清除装置”都包含在本模块中,但新读者在尝试选型和选择设备之前,应参阅学习中心后面的模块和模块,以获得全面和全面的信息。

控制阀的安排

控制阀组可以是一个或两个并联的阀门。单个控制阀,大到足以应付在启动时遇到的最大流量,可能无法在最小预期流量下精确控制流量。这可能会导致温度控制不稳定。

另一种选择是安装两个温度控制阀并联:

- 一个阀(运行阀)的尺寸用于控制较低的流量。

- 第二个阀(起动阀)通过第一个阀的能力差,与最大流量。

启动阀的设定值将略低于运行阀,因此它将首先关闭,让运行阀在低负载时进行控制。

控制阀定径

控制阀定径

控制阀组(一个阀或两个阀并联)。

线圈已经大小在平均传热值上。然而,控制阀可以更好地尺寸提供最大(启动)负载。随着罐中的大线圈,当蒸汽导通时,这将有助于在线圈的整个长度中保持一定程度的蒸汽压力,有助于将冷凝物推向蒸汽捕获装置。如果控制阀在平均值上大小,则在启动时线圈中的蒸汽压力趋于较低,并且线圈可能会泛洪。

使用一个阀

继续示例2.10.1最大蒸汽负荷850公斤/小时和线圈是旨在提供1.1 g。蒸汽阀的压力大小图表会显示需要的大约20 Kv通过850公斤/小时的蒸汽压力为2.6酒吧g的进气控制阀,和关键通过阀门的压降(CPD)。(模块6.4将展示如何通过计算确定阀门通径)。

因此,需要选择Kvs大于25的DN40控制阀。

如果使用一个阀门,该阀门必须确保满足最大热负荷,同时保持盘管中所需的蒸汽压力,以帮助在启动时从盘管中排出冷凝物。然而,由于前面解释过的原因,两个阀门可能更好。

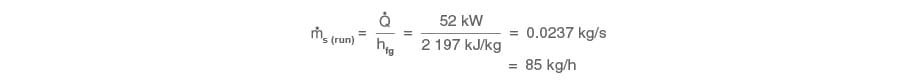

运行负荷为52 kW,当线圈运行1.1 bar g时,运行蒸汽负荷为:

蒸汽阀门的通径图显示,在上游3.6 bar的情况下,需要Kv为2才能通过85 kg/h,在临界压降下工作。

一个DN15 KE型阀(Kvs = 4)和一个DN25活塞驱动阀(Kvs = 18.6)共同工作将满足启动负载。当接近控制温度时,较大的阀门将被设置为关闭,让较小的阀门进行良好的控制。

冷凝水清除装置

凝结水背压的大小对凝结水清除装置的选择和选型有很大的影响。在本例中,假定背压为大气压。该设备的大小应该是能够满足以下两个要求

状况:

- 在盘管中通过850kg /h、1.1 bar g的冷凝水,即满负荷状态。

- 当盘管内蒸汽压力等于凝结水背压时,即处于失速负荷状态,通过凝结水负荷。

如果蒸汽疏水阀仅大小在第一条件下,则可能不会通过失速载荷(产品接近其所需温度的条件,并且控制阀调制以降低蒸汽压力)。档位负荷可能相当可观。关于诸如坦克的非流动型应用,这可能不会从热视点太严重,因为罐的内容物几乎是所需的温度,并且具有巨大的热储存。

因此,在这部分加热过程中,任何热量的减少都可能对罐内液体的直接影响不大。

然而,冷凝水会回流到盘管中,水锤会出现,并伴有相关症状和机械应力。大型圆形罐体中的罐体线圈往往具有坚固的结构,并且经常能够承受这样的应力。然而,问题可以发生在矩形罐(往往是较小的),振动在线圈将有更多的影响罐结构。在这里,水锤耗散的能量会引起振动,这可能对线圈、水箱和疏水阀的寿命有害,并产生令人不快的噪音。

关于诸如板式热交换器的流式应用,未考虑失速条件的失败通常具有严重影响。这主要是由于热交换器中的少量。

对于热交换器来说,加热表面面积的任何不必要的减少,如凝结水回流到蒸汽空间所造成的减少,都会影响通过加热表面的热量流动。这可能会导致控制系统变得不稳定和不稳定,而需要稳定或准确控制的过程可能会受到性能差的影响。

如果热交换器过大,当冷凝液回流到蒸汽空间时,可能会保留足够的受热面,热力性能的降低可能并不总是发生。

然而,由于热交换器没有设计来应对内涝的影响,这可能导致受热面腐蚀,不可避免地降低了换热器的使用寿命。在某些应用程序中,水浸会造成很大的损失。考虑一个浸水的空气加热器霜盘管。在4°C以3m /s的速度流动的冷空气会很快冻结锁在线圈中的凝结水,导致过早和不必要的故障。对于任何热交换器和空气加热器来说,冷凝水的适当排放对于维持其使用寿命至关重要。

疏水阀是一种调节装置,可以在不同的条件下从应用中排放不同数量的凝结水。浮球疏水阀是设计用于调节和释放接近蒸汽温度的凝结水的蒸汽疏水阀,提供最大的设备性能,最大的设备寿命,和最大的设备投资回报。

发生故障条件时,不能使用蒸汽疏水阀,组合的自动泵阱或泵和捕集器始终确保正确的冷凝水排水,从而最大化植物的热能和寿命成本。

蒸汽夹克

最常用的蒸汽夹套类型是简单地由一个围绕容器的外筒组成,如图2.10.4所示。蒸汽在外壳内循环,并在容器壁上冷凝。夹套容器也可能滞后,或者可能包含夹套周围的内部空气空间。这是为了确保尽可能少的蒸汽在外壳壁上冷凝,并且热量向内转移到容器。

换热面积(容器壁表面积)的计算方法与蒸汽盘管相同,采用式2.5.3,整体换热系数如表2.10.4所示。

虽然蒸汽套的热效率通常不如浸没式盘管,由于辐射对周围环境的损失,但它们确实为容器提供了搅动的空间,从而促进了传热。U值如表2.10.4所示。适用于中度非近距离搅动。

通常容器壁由不锈钢或内衬玻璃的碳钢制成。玻璃衬里将提供额外的防腐层。蒸汽夹套空间的大小取决于容器的大小,但通常宽度可能在50毫米到300毫米之间。